台萬工業

投資5億元建置智慧工廠 單車踏板龍頭台萬工業轉型突圍之道

在運動、節能風潮推升下,吹起綠色自行車商機,單車踏板龍頭台萬工業啟動數位轉型,打造全新的智慧工廠,為未來的競爭打底。

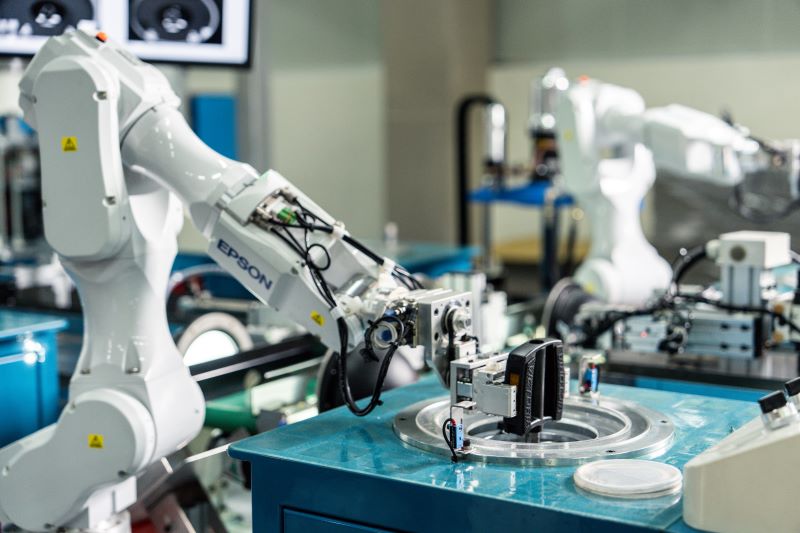

機器手臂來回移動,在組裝線上忙碌著,幾個俐落動作,一個單車踏板就組裝完成。台灣素有自行車王國的美稱,隱身在台中縣大甲區的「台萬工業」,專精生產腳踏車踏板、坐墊和其他零配件,一年生產近700萬組踏板,在歐洲市占率突破五成,全球超過1億人使用過台萬的產品,堪稱台灣的隱形冠軍。

今年(2023)成立40周年的台萬,在台灣、荷蘭、捷克、德國、印尼都有生產和銷售據點,甚至還擁有自己的品牌及通路,旗下五大自有品牌,行銷全球70個國家,貢獻公司超過一半營收。身為傳統產業的台萬,要如何不斷滿足龐大需求、再創巔峰?數位轉型,就是他們的答案。

早在2014年,台萬就已開始投入自動化,添購機器手臂,是台灣當時第一批投入自動製造的傳統產業。但那時機器手臂很多控制元件還沒那麼成熟,不僅動作不夠流暢,少了精準度,有時甚至還會停機,得額外花時間排除問題。

這些年來台萬繳了不少學費,吸取經驗,2020年又捲土重來,申請產發署「智慧機械-產業聚落供應鏈數位串流暨AI應用計畫」,導入「台萬供應鏈AI彈性智慧生產建置計畫」,加碼投資5億元,打造全新的智慧工廠。

圖說:台萬工業專精自行車踏板設計及生產銷售,以自創Marwi品牌行銷至全球70個國家,超過1億人使用該公司產品,為台灣隱形冠軍。

關鍵設備機聯網,即時掌握生產數據

想要導入智慧製造,就要先把底層的網路環境布建好,第一步就是建構機聯網。對自行車零配件來說,塑膠原料是大宗,踏板外框、坐墊底殼都是塑膠,公司內部高達八、九成零件都要用到塑膠射出機,是台萬的關鍵製程。

台萬率先選擇20台塑膠射出機聯網,所有生產數據即時串聯,主管隨時隨地都能透過手機掌握目前的生產狀況,「想做智慧製造,就要讓很多資訊可以瞬間匯流到管理介面,」台萬工業總經理特助羅文麟說。未來台萬還預計往CNC、壓鑄設備等,進一步導入機聯網功能。

這些數據蒐集,不僅有助掌控生產狀況,還能達到產線設備的預知保養,透過監控射出機的溫度、壓力、電流等數據,在產線設置「電子生產看板」即時呈現各機台已結案工單、近7天的生產效率;更能進一步追溯14天內整廠設備使用率以及24小時各機台稼動率的數字,若系統發現異常狀況可提前示警,有效降低設備異常停機情況發生,同時降低異常維修成本10%。

不只示警,台萬也能提前擬定設備保養計畫。羅文麟舉例,射出機的模具使用後,透過蒐集開模次數,就能推算模具壽命,再制訂保養周期,「如果沒有蒐集這些數據,我們擬定的預測保養都是不真實的,因為這會因機台而異、因模具而異、因生產的品項而異。」

圖說:台萬導入智慧製造,在生產腳踏板關鍵設備—塑膠射出機建置機聯網,將所有生產數據即時串聯,可隨時隨地透過手機掌握目前的生產狀況。

導入產線自動化,大幅提升產能

射出機產出半成品後,接著來到組裝產線。過去用人工組裝,一天單條產線只能產出4,500個踏板,現在導入機器手臂自動組裝,單條產能提升到7,000個。原本台萬的自動組裝線只有6隻機器手臂,再次導入後,現在一條線就有7隻手臂,全部四條自動產線共有28隻機器手臂,現在台萬70%的踏板都用自動組裝,只留下少量的彈性線,以人工組裝滿足少量多樣的訂單需求。

圖說:台萬導入機器手臂自動組裝腳踏板,一天單條產線產能從4,500提升到7,000個。

此外,在組裝踏板的鋼珠製程中,根據不同型號,每個踏板所要安裝的鋼珠數量及位置也不相同,過往都是人工目視檢查,以一天單條產線就有7,000個踏板來看,耗時費力,造成誤檢機率提升。

於是台萬導入AI視覺辨識,蒐集超過1萬5,000張的影像,做為機器學習的養分,揪出瑕疵品。現在鋼珠製程的瑕疵檢測,已全部採用AI視覺辨識,準確率達90%以上。

圖說:為提升生產的良率,台萬導入AI視覺辨識,蒐集超過1萬5,000張的影像,搭配機器深度學習技術偵測瑕疵品。

供應鏈資訊串聯,打造BI戰情室

台萬的智慧製造不僅在廠內轉型,還向外擴散至供應鏈。過去和供應商的聯繫,都用傳統人工電話、E-mail的方式,供應鏈資訊既分散又不夠即時,難以掌握生產流向,造成交期不穩。

於是台萬導入供應鏈的資訊串聯,先與三家供應商串接,現在台萬接獲客戶訂單後,可立刻透過企業資源規劃系統(ERP)產生條碼採購訂單,傳至上游供應商,所有的採購資訊都能即時留下紀錄。

當供應商出貨至台萬時,也統一掃描條碼,生管和採購人員馬上就能掌握供應商的出貨狀況。在台萬內部,從領料、各工站生產、委外加工、品檢、完工入庫等,也都以WEB條碼報工匯入ERP系統,即時準確地掌握生產進度與品質狀況。透過重新梳理供應鏈資訊,有效降低庫存20%,也降低供應商退貨率10%。

藉由蒐集供應鏈所有資訊,台萬還建置生產進度看板,依排程計畫從備料、生產到完工入庫,運用顏色燈號即時顯示供應鏈各工站的生產進度,以及目前產線派工狀態,提供產銷最佳決策即時看板。

過去台萬的排程,也非常仰賴人工經驗,有時遇到爆單,需要緊急插單;有時產能又閒置,於是台萬導入智慧化排程系統,利用演算法,提供最佳排程規畫,快速回應客戶詢單與交期,有效縮短接單至出貨的時間,整體訂單達交率提升20%。

圖說:台萬導入智慧化排程,利用演算法,將人、機、料做最佳排程規畫,更能提升回應客戶查詢的交期速度。

這所有資訊進一步延伸出「BI戰情室」,不僅是台萬每日營運的參考依據,更是決策核心,「整個BI的運用,在我們公司已經DNA化了,」羅文麟說。像是每天的營運會議,各單位直接擷取BI資訊,不再是各單位自己蒐集、統計,既節省時間,也深化數據決策分析。

建置自動倉儲,重新整合物流系統

台萬還投資了2, 000萬元打造自動倉儲,在高達30米的全新倉庫中,儲位從過去550個增加至1,116個,存量增加兩倍,同時還提升管理效率,並減少人工管理倉庫的成本。

羅文麟指出,過去台萬的傳統倉庫,需用紙本領料單以及人工找貨,現在系統接收指令後,自動軌道車直接在倉庫裡移動,找到存放位置領料,再自動運送到出貨口,原先管理倉庫的員工需要七、八人,現在只要四人就好。

這套自動倉儲的核心,更在於物流系統的重新規劃,包含先進先出、定容定量、儲位的尺寸和位置、每個零件的擺放邏輯,以及如何用最快的時間,把半成品放到組裝線上,「雖然大家都叫自動倉儲,但對我們來講,它比較偏向物流系統的整合,並非從原本的傳統倉庫,變成自動軌道車而已。」

高層支持,全員邁向數位轉型

其實對台萬這種中小企業來說,想要做到AI數位轉型,並不容易。為了轉型,台萬不只導入產發署計畫,還參加全國中小企業總會的「二代大學」、台灣數位企業總會舉辦的數位轉型課程,瞄準未來淨零風潮,也開始報名「零碳大學」,「這三年來我們大概都沒有星期六跟日,全在想辦法做轉型前的功課。」

好在台萬高層非常支持,十年前導入自動化,就是台萬創辦人暨董事長白政忠主導,羅文麟笑稱他也是這次AI計劃的「技術總監」;後來台萬二代白亞卉接任總經理,更積極推動智慧製造,對於這次AI轉型,公司內部對於成果非常滿意。在調整體質後,台萬也正準備IPO公開發行。

在導入過程中,台萬不斷讓員工明白智慧化帶來的幫助,「我們時常跟員工溝通,機器人不是取代人類,而是幫助你做一些勞務重的事情,人類則要去做更有價值的事。」

像是員工本來負責手工組裝踏板,現在則學習和設備原廠對接,當有警示狀況發生時,較初階的一、二級保養該做什麼,現在台萬更要培養一批種子部隊,未來連程式都要自己修改,「所以員工是學了更多技能,導入計畫後,也提高人員績效20%以上。」

持續深化紮根,迎接後疫時代挑戰

走過40年,台萬見證自行車產業無數興衰,如今新的挑戰又將來臨。羅文麟透露,邁入後疫情時代,自行車熱潮消退,加上客戶之前的囤貨還未消化完畢,從今年(2023)初開始台萬訂單銳減,連疫情前正常水準的一半都不到,「我們吃了三年的鮑魚龍蝦,沒料到現在吃土吃的這麼嚴重。台萬成立40年,就連創辦人也沒有遇過這種事情。」

但台萬仍然尋求絕地逢生的機會。過去台萬主要瞄準全球腳踏車的主力市場歐洲,現在也開始切入全新的美國市場,美國單車並非用來休閒或通勤,而是拿來競賽或特技使用,台萬針對這樣的需求,量身開發不一樣的產品。

在2020年起,台萬也成立「甲安埔廠商協進會」,連結台中大甲、大安、外埔共170家廠商,和國立聯合大學共同推動產學合作,培養企業所需人才,「我們現在連前端的人力資源都已經開始在同步調整了。」

就連智慧製造的投資也不停歇,在廠內持續擴散,預計導入更多自動化和機聯網設備,為公司的將來保本,「現在蹲低一點,先把基礎能力紮根、把任督二脈打通,當景氣回來的時候,我們也活得最快,因為已經做好準備了。」羅文麟很有信心,台萬這塊40年的金字招牌,未來還會持續發光。

圖說:台萬工業總經理特助羅文麟表示,面對後疫時代全球自行車熱潮衰退的衝擊,台萬倚靠智慧製造讓企業轉骨,並導入更多自動化和機聯網設備帶動轉型,以迎接景氣回春的商機。

(112年7月撰寫)