榮剛材料科技

智慧轉型 站穩台灣特殊鋼龍頭地位

榮剛材料科技自1993年成立後,便專精特殊合金鋼,對於提升台灣關鍵零組件和供應鏈的自主能力有重要影響力。但因產品的多樣特性,面臨製程複雜,品質改善不易,Lead Time失準,引發顧客抱怨。因此,藉由參與經濟部產發署「智慧機械-產業聚落供應鏈數位串流暨AI應用」計畫,導入智慧製造,建立競爭力,大力發展航太、工具鋼以及不銹鋼「三隻腳」持續站穩龍頭地位。

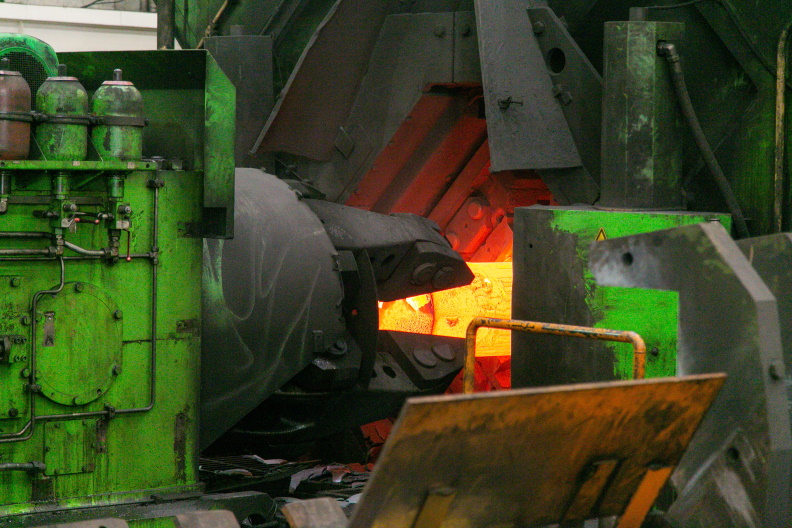

走進台南柳營科技工業區,橘紅色烈焰噴出,轟隆隆的鋼鐵鍛造聲不絕於耳,這裡是台灣第一家、也是最大的特殊合金鋼廠榮剛材料科技的生產基地。身為國家基礎工業,榮剛在台灣鋼鐵業中獨樹一格,對產業發展扮演關鍵角色。

時間退回3、40年前,台灣高級合金材料全都倚賴進口,工業產品也受制於先進國家的掌控。榮剛自1993年成立後,便專精特殊合金鋼,產品涵蓋超合金、鈦合金、高速鋼、工具鋼、不鏽鋼等多達550項鋼種,舉凡機械、鋼鐵、交通、電機、能源、國防等產業,都少不了特殊鋼的身影,對於提升台灣關鍵零組件和供應鏈的自主能力有著重要影響力。

憑藉著高階鋼材的研發能力,以及多達150種的產品認證佈局,榮剛躋身全球合金工具鋼市場前20大,並打入航太、生醫、能源等高質化領域,客戶遍及歐美日25國,包含:美國波音、奇異、德國西門子、日本日立、東芝等龍頭企業,堪稱台灣的隱形冠軍。

「榮剛的產品定位是瞄準尖端、高階、金字塔的應用。」榮剛總經理康永昌透露,雖然特殊鋼的總量沒有像普通鋼那麼大,但單價卻高,榮剛平均每公斤的鋼材單價100多元,一般鋼筋每公斤只有20多元,價差5倍之多。尤其後疫時代邊境逐步解封,加上地緣衝突推升能源、軍工需求,榮剛接單持續成長。

走過30年,榮剛持續精進,不斷更新設備、改善流程,更重視資訊系統的建置,但相對於一般鋼廠產品單純,榮剛產品的多樣特性也帶來生管難題,「東西越複雜,就越需要靠數位科技支援,」康永昌說。

2020年榮剛參與經濟部產發署「智慧機械-產業聚落供應鏈數位串流暨AI應用」計畫,以「特殊合金產業供應鏈智慧化管理建置導入計畫」導入智慧生產管理,同時打造供應鏈串接平台,提前掌握後疫時代景氣復甦的鋼鐵商機。

圖說:榮剛材料科技為台灣特殊鋼產業龍頭,並擠身全球合金工具鋼市場前20大,面對製程複雜、供應鏈管控不佳,透過蒐集數據與應用AI技術,建立智慧排程,提高產能及設計跨製程優化品質,佈局疫後航太、生醫、能源等高質化領域。

圖說:榮剛材料科技自1993年成立後,便專精特殊合金鋼包括:超合金等多達550項鋼種,對於提升台灣關鍵零組件和供應鏈的自主能力有重要影響力。(圖片提供/榮剛材料科技)

智慧排程找最佳參數,排程時間縮短一半

康永昌指出,榮剛的生產製程分為四大站──熔煉、鍛造、熱處理、精整加工,每一大站又再細分成許多小站,由於榮剛產品組合複雜,每一個鋼種的製程參數都不一樣,從合金配料熔煉到鑄錠與鋼胚,接續配單上線生產至成品,「參數一直乘下去,就是幾百、幾千種的變化。」

以前排程高度仰賴資深員工的經驗,但隨著客戶需求越來越多變,以及交期時間縮短,現有製程已無法因應少量、彈性、多樣化的生產。於是榮剛蒐集過去一年數十萬筆資料,以大數據和AI演算法建立智慧排程,提高生產順暢度,「人工排程就是一直用經驗值,不像AI可以快速連結,從大數據裡抓出一些共通性或重複性可以縮短排程的因素,就能縮短交期。」

康永昌指出,鍛造是特殊鋼廠裡非常重要的製程,也是特殊鋼廠跟一般鋼廠最大的不同。鍛造可讓鋼材材質轉變,達到足夠均勻和緻密的效果,稱為「轉質」,否則以工具鋼來說,拿去做模具很容易就會斷裂。

其次,鍛造也是變因很多的製程,包含:爐具使用、鍛造時間、加熱溫度、鋼材種類、設備穩定性等都會影響排程,以前光是人工排程的時間,就要整整三天,耗時耗力,如果能解決複雜的鍛造製程,後續要導入其他站點也就更加快速。

目前榮剛三台鍛造機和子公司精剛的兩台鍛造機都已導入智慧排程,有了AI進行參數最佳化調整,排程速度大幅提升50%,員工只需負責微調即可,「AI是要輔助員工很快看到問題,而不是取代員工,」榮剛資訊處副協理莊明宏說。

導入智慧排程不僅縮短排程時間,另一方面也能減少加熱製程的換線,達到減碳效益。莊明宏指出,榮剛的加熱製程以「集中式生產」的方式,將相同加熱時間、溫度的鋼材排在一起加熱,就像烤麵包一樣,把相同的麵包放在一起烤,但如果無法精準計算產品的進出機時間,以及機台裡產品擺放的數量,就會面臨換線問題。

過去換線成本很高,不僅人工排程要重新計算,加熱機台一直燃燒,中間耗費的能源都是成本,但透過智慧排程,不僅可以精準計算進出機時間之外,還能預留相對應產品的搬移時間,最終節省加熱耗能8.7%。這在2050淨零碳排的趨勢下,對於榮剛邁向節能減碳、轉型綠色鋼材有很大幫助。

圖說:榮剛材料科技導入智慧排程,應用AI設定參數,進行最佳化調整,生產速度大幅提升50%(圖片提供/榮剛材料科技)

跨製程品質優化 提升得料率

在掌握產品品質上,就像一般科技廠注重「良率」,鋼廠則注重「得料率」,也就是投入的鑄錠大小,剛好可以滿足每個客戶需要的直徑、長短,沒有多也沒有少。以前都靠人工計算,如果不夠精準,就會造成鋼材浪費,「鋼鐵業很大一部分成本來自原料,如果能提升得料率,除了原料成本能大幅減少以外,又能化為產品銷售,對公司效益很大」康永昌說。

在製程中,有些產品與流程的得料率長期一直不佳,可能背後就有異常,但因為榮剛製程太多,員工無法立刻抽絲剝繭,找出原因。因此榮剛透過大數據分析,在精煉、鍛造和熱處理共三個製程中,導入跨製程品質優化。

榮剛率先瞄準獲利最高的航太級鋼種,作為導入驗證,如果航太產品的得料率能提升,對公司的業績提升將有明顯幫助;同時航太級鋼種的製程相對也比較複雜,若能成功克服,便能很快移植到其他鋼種。

有了數據助攻,榮剛導入多項技術,像是自動缺陷肇因分析,能在5分鐘內完成異常肇因的重要性排序,協助工程師快速判讀。對於大量高維度跨製程的鋼種資料,也能在6分鐘內完成品質建模,準確度高達90%。同時也能縮短參數調控時間,減少35%錯誤試驗,穩定生產品質。

這兩年榮剛在航太產品的得料率大幅提升7%,以其他鋼種來說平均也提升2-4%,「以我們30年長久穩定的製程來說,還可以再從中間擠出2-4%,是很大突破,」康永昌說。

圖說:鍛造是榮剛材料科技跟一般鋼廠最大的不同,必須精準管控製程,包含:爐具使用、鍛造時間、加熱溫度的變數,以免影響到產品品質。

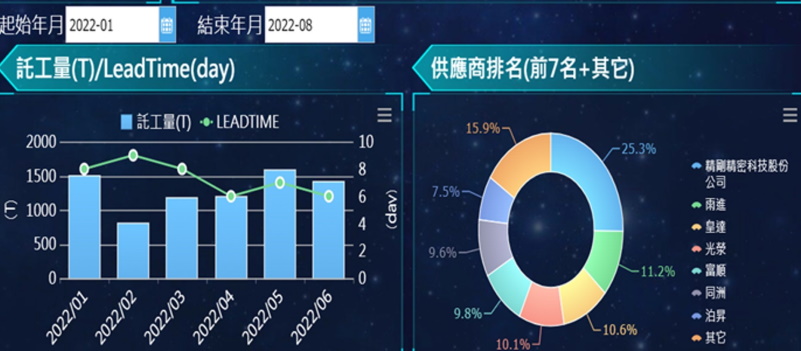

打造供應鏈串接平台,即時管控生產進度

榮剛除了在廠內升級,也向外擴散,打造供應鏈即時管控平台。榮剛在特鋼產業中,屬於上游材料供應商,出貨的產品由中下游客戶進行加工後,最終應用在機械、運輸、工業等產業上。

康永昌透露,很多供應商屬於中小企業,數位化程度低,直到現在不少供應商仍維持傳真方式接單,榮剛對於供應鏈生產進度的回饋管控,只能靠人工跟催,無法即時掌握品質複核或應變異常狀況,甚至造成遲交情形。

於是榮剛打造一套供應鏈管理平台,包含託工收料、派工、品質異常、檢驗、送回等管理模組,供應商只需登錄上傳,榮剛就能立刻掌握各階段的生產狀況。 除了許多供應商由二代接手,讓推行數位化為比較容易,榮剛也將此列為供應商稽核的一個重要指標,希望鼓勵更多供應商加入數位化的行列。

目前榮剛已和7家下游供應商串接,成功縮短派工單時間50%,提升供應鏈生產訊息回報速度70%,交期天數由17天縮短到10天,委外準交率則由81.7%提升至92%,預計到2023年,將串聯30家供應商。

走入智慧機械與物聯網時代,萬物互聯也意味著更容易被駭客攻擊,凸顯資安角色。榮剛在2020年10月發布資訊安全管理政策,從過去的IT防治,現在也納入OT規範,全面提升整體資安防護。

康永昌透露,這不僅是為了公司生產安全,也來自客戶要求,榮剛客戶遍及全球大廠,不乏軍工等機敏產業,因此更加注重稽核榮剛的資訊管理系統,「這兩年我們做了很多系統改善,才能符合他們的要求。」

圖說:榮剛材料科技打造供應鏈管理平台,提升供應鏈生產訊息回報速度70%,交期天數由17天縮短到10天。(圖片提供/榮剛材料科技)

體質提升 鞏固榮剛「三隻腳」

透過導入智慧智造,也讓榮剛提前儲備未來競爭力。這兩年因為疫情,榮剛的產品重心做了調整,未來將大力發展航太、工具鋼以及不銹鋼等三條產品線,康永昌稱為「三隻腳」。雖然航太之前受疫情衝擊,產業急凍,但仍然扮演重要角色,後疫情時代航太開始復甦,前景看好。

而工具鋼以前得料率不算太好,導入計畫後則有大幅改善。康永昌透露,這兩年工具鋼的毛利重回榮剛2005年榮景,目前榮剛工具鋼在台灣市占高達五、六成,也占公司四、五成營收,尤其工具鋼是製造業之母,所有製造業、工治具都需要工具鋼,商機龐大,「以前工具鋼是落水狗,但在所有流程改善之後,也能變金牛。」

至於不銹鋼,榮剛主要瞄準高階應用,比如中國砂輪這幾年很重要的轉型產品「鑽石碟」,主要供應半導體研磨,基底就是榮剛的三系不銹鋼,全台灣也只有榮剛有生產。「這三個產品都是榮剛很重要的三隻腳,未來會隨著市場變化快速調整產能。」而計畫正幫榮剛打下一劑強心針,讓公司體質向上提升,「當產業復甦以後,我們的競爭絕對有一定優勢!」康永昌自信的說。(111年11月撰寫)

圖說:導入智慧智造,康永昌提前儲備未來競爭力,大力發展航太、工具鋼以及不銹鋼等三條產品線,讓榮剛材料科技靠著「三隻腳」站穩龍頭地位。