工豐企業

智慧加持 數位特工隊拴住世界舞台

手工具,不再只是輔助角色,而是跨產業現場中不可或缺的智慧夥伴。隨著汽修、建築、園藝等領域對專業化與效率的追求升高,全球市場對手工具也朝向高端化與區域化雙軌發展。成立逾40年的工豐企業,憑藉產品線完整與長期ODM經驗,穩步掌握產業脈動。

隨著各產業對精密度與效率的要求,手工具從傳統輔助角色,進化為跨產業工作現場中不可或缺的智慧夥伴。在汽車領域,面對電動車維修需求崛起,具絕緣與模組化特性的工具成為標配;建築工地則偏好輕量耐衝擊、操作直覺的手工具;園藝市場興起對人體工學與美感兼具的工具喜好;歐美市場則聚焦高端與系統化工具組;東南亞市場則重視價格競爭與多功能性,以上皆顯示全球手工具市場正邁向專業分工高端化與區域化需求的雙軌演進。

工豐企業創立於1980年,從螺絲起子一路拉長產品陣線到板手、套筒、鉗子等,並透過包括:為國際品牌商如美國工業大廠Grainger、美國手工具Klein Tools以ODM研發設計合作;透過代理商、貿易商進行銷售;再者,跟美國DIY工具第一大通路商Home depot合作切入家用手工具市場。

工豐企業股份有限公司執行長林永壽表示,工豐公司製造的手工具年產品達每年800萬支,足以繞台灣海岸線一圈。

工豐企業從製造螺絲起子起家,憑藉精湛的研發技術以及對市場敏銳觀察,拉長產品陣線到板手、套筒、鉗子等,以ODM成為Grainger、Home depot的主要供應商。

從市場波動中找出節奏

手工具於COVID-19疫情初期,居家生活帶動DIY工具需求暴增,工豐的產品銷售一度迎來高峰。然而,這樣的熱潮並不持久。林永壽回憶地笑笑說道,疫情時因大家無法出門,只好在家做東做西。然而,隨著市場逐漸飽和,消費者開始尋求更具特色與專業性的產品。工豐憑藉其長期專注於特殊設計與開發的定位,成功避開價格競爭,穩住了核心客群。

與此同時,健身器材與腳踏車等熱門品類的爆發性需求,導致供應鏈資源被大量排擠。企業雖未直接受損,但也面臨產能被擠壓的壓力。但當前述熱潮過後,當供應商缺訂單時,工豐企業仍選擇與供應商共存共榮,主動釋出部分產能,協助合作夥伴度過難關,進一步鞏固了供應鏈的信任基礎。

數位化供應鏈:從人工到數據控制

林永壽指出,工豐為了提升供應鏈的反應速度與準確性,藉此創造差異化,積極參與經濟部產業發展署推動的「智慧機械-產業聚落供應鏈數位串連暨AI應用系統建置」計畫,導入「數位特工隊-手工具協同製造服務供應鏈建置計畫」提升手工具於工業領域的應用。

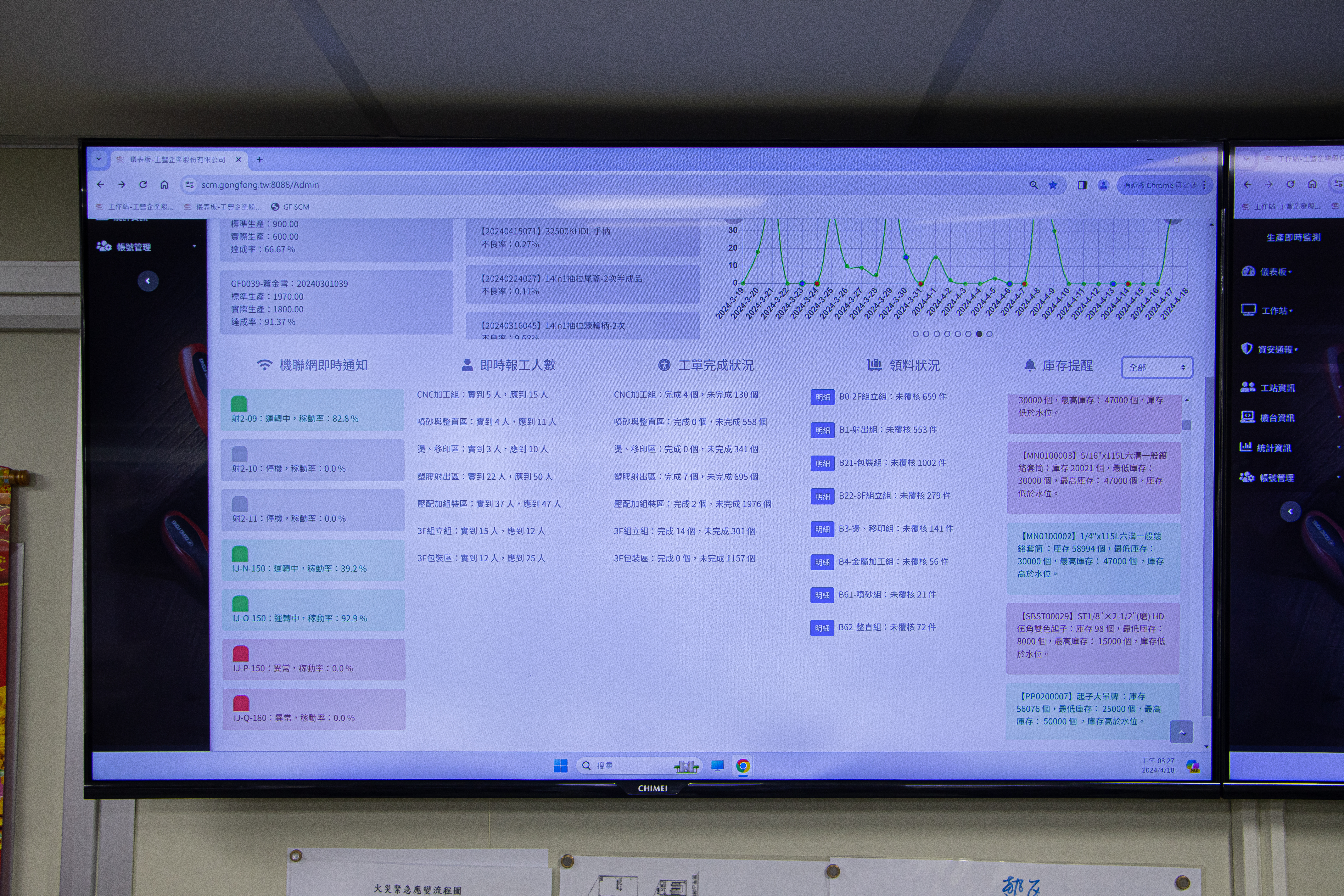

在擬定明確的目標下,工豐導入供應商管理系統(SCM),將原本仰賴電話與傳真的溝通流程全面數位化。透過系統自動通知與即時回覆機制,訂單確認率從過去的六至七成提升至超過九成,供應商的交期準確性也大幅改善。

更進一步,也導入AI預測模型,蒐集工豐近十年與針對主要客戶互動的訂單資料。林永壽指出,資料包括每年每月初的預估量與每月底的實際下單出貨量,累積超過10,000筆資料,利用機器學習進行分析與修正。同時,更比對行政院主計處、經濟部統計處以及關務署等單位提供的總體經濟指標,透過比對歷史預測與實際下單數據,成功將庫存水位降低一個月,減少資金壓力,同時維持100%供貨能力。

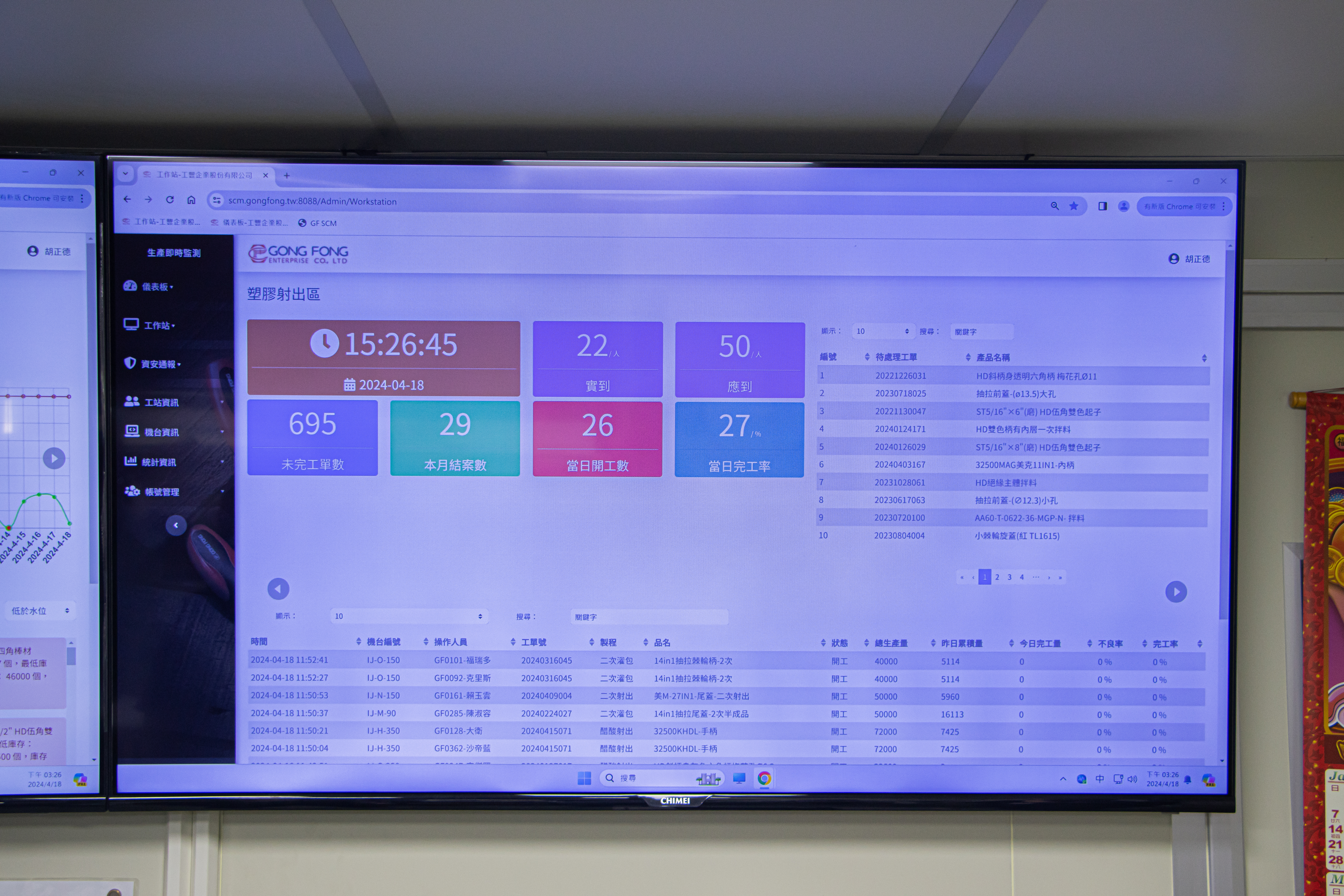

MES掌握生產現場的數據

在生產端,工豐導入MES(製造執行系統),達到即時開工與完工回報。林永壽指出,以前經常遇到設備故障導致生產中斷,等發現後往往延誤超過半小時,現在每位員工的生產數據、良率、不良率都被系統即時記錄與分析,管理者能在隔日即掌握異常狀況,快速調整生產節奏。這不僅提升了生產效率,也讓品質管理更具透明度與可追溯性。

他說:「以前現場人員是看工單做完就結束,當時沒有及時登錄ERP系統,員工有空才登錄,沒空或忘記便沒登錄。因此很難準確掌握人物料的效能。現在利用MES系統,現場人員必須報工後才能生產,所以完工之後幾點,完工後做了多少,良率如何都紀錄在系統。」

此外,每個員工的生產效能也可掌握一清二楚。透過報表數據,若發現低於標準數5%的區間,可以去追究生產線發生什麼問題,藉此掌握生產品質跟生產效率,交期準確度從過往85-90%,提升至目前98-99%,提升客戶信心。

工豐導入MES(製造執行系統)達到準確掌握現場人員生產狀況,並掌握人物料的最佳化,可提升生產效能。

智慧製造提升研發競爭力

此外,工豐也積極投入自動化研發小組,針對特殊製程自行設計與組裝設備。例如,一台自製的自動充鐵設備,便將原本需仰賴多位作業員的工序,自動化為單人可控的高效流程,產能提升達10倍,成功實現人力轉移與成本下降。

林永壽說:「以前主要還是靠人工。現在我們一個人可以看管4到6部機台,每一台的生產產能高過個人,所以透過現場流程搭配設備升級,效率至少乘上10倍,更重要的是可以保障現場人員的安全,降低工安事件。

工豐透過機聯網(AIoT)技術,工豐能即時監控射出機等關鍵設備的運作狀況,提升生產品質。

圖說:工豐導入自動化生產流程,產能提升達10倍,保障現場人員的安全,降低工安事件。

智慧製造的下一步

雖然目前AI在手工具製造的應用仍有限,但工豐已開始布局未來。透過機聯網(AIoT)技術,工豐能即時監控射出機等關鍵設備的運作狀況,並在異常發生時即刻通知管理人員。這些數據的累積,將成為未來導入智慧排程與預測維護的基礎。

工豐也持續加碼投資,在數位轉型計畫結束後的兩年間,已投入超過3,000萬元於自動化設備與ERP系統升級,目標是整合所有營運資訊,打造一個高度協同的智慧工廠。

林永壽指出:「我們透過計畫導入生產管理的數位化,但手工具產業不同於電子資訊業,無法將每一項產品、每一道流程都全面自動化或智慧化,仍須務實評估各項需求的迫切性。

他補充說明,AI的應用對手工具業來說挑戰較大,「手工具的製程不像電子廠標準化程度那麼高,每一項產品都要逐一開發與設計,自動化的推動相對困難。因此我們採取『能全自動化就全自動化,否則就半自動化』的方式,循序漸進地推動升級。」

針對智慧化的未來規劃,他坦言:「目前這還不是我們的優先目標。我不是說我們做不到,而是現在階段還不適合將其列為首要任務。當我們對智慧化或AI的應用有更深入的理解,並具備更大的推展空間時,那個時機點自然就會到來。其實我們當初導入數位化,就是因為時機成熟了。」

工豐已投入超過3,000萬元於自動化設備與ERP系統升級,目標是整合所有營運資訊,打造一個高度協同的智慧工廠。

穩健,最強的競爭力

面對疫情帶來的市場震盪與供應鏈壓力,工豐穩住節奏,並啟動數位轉型工程,從供應鏈系統、AI預測模型、MES即時生產回報,到AIoT設備監控,逐步打造高效透明的智慧製造體系。這份穩健布局,正是工豐在風浪中持續前行的關鍵競爭力。

工豐的經驗顯示,數位轉型無需一步到位,而是從基礎著手、穩步推進。從供應鏈管理到生產現場,從自動化邁向智慧化,每一個環節的優化,都是企業長遠成長的根基。

在疫情這場大考中,工豐不僅安然度過,更在變局中找到了屬於自己的節奏。隨著技術精進、需求回穩,這樣穩中求進的企業,將更有底氣迎接下一波挑戰,在全球製造舞台持續發光。(114年6月撰寫)

工豐企業在執行長林永壽(右二)的帶領下,啟動企業數位轉型,並與工豐企業二代攜手以「數位特工隊」拴住世界舞台。