義隆電子

打通供應鏈資訊,義隆電子持續穩坐全球觸控晶片龍頭大廠

對一條龍生產的義隆電子來說,想要跑得比競爭對手快,就要即時掌握上下游供應商的生產資訊。透過打造供應鏈資訊串接平台,義隆真正做到供應鏈控管的零時差和零距離。

手指滑過,每日恣意遊走的筆電觸控板,是操控筆電的重要角色。隱身在輕薄觸控板背後、稱霸全球的龍頭大廠,就是觸控晶片廠義隆電子。

成立近30年的義隆,從IC設計起家,漸漸走向垂直整合,把產品做到模組出貨,目前在筆電的觸控板模組、觸控螢幕晶片、小紅點指向裝置等三大領域皆為全球第一,市占超過六成,客戶囊括華碩、宏碁、微軟、聯想、HP、Dell等全球一線筆電品牌。

即使身為全球霸主,但最近幾年,義隆也感到危機四伏。義隆電子廠長吳惠福透露,其一是外部環境變化,隨著筆電機型越來越客製化,筆電從早期的大量生產,轉為現今的少量多樣,義隆的產品品項高達4、500種,依靠系統化的管理才能避免疏失。

其二則是競爭對手的反應速度。由於下游代工廠眾多,義隆常常需要跨廠查詢料況,回推生產排程,才能回覆客戶交期,相較於競爭對手需要較長的時間。

當面臨內外衝擊時,義隆在生產管理方面還缺少更系統化的資訊,所以無法及時有效因應。為了更加鞏固公司的霸主地位,義隆在2021年參加經濟部工業局的主題式研發計畫-「智慧機械-產業聚落供應鏈數位串流暨AI應用」計畫,導入「義隆電子智慧供應鏈AI應用計畫」,利用更具效率的數位科技幫公司轉骨升級。

義隆電子研發生產的觸控板模組、觸控螢幕晶片以及小紅點指向裝置在全球筆記型電腦市場市佔第一。義隆電子廠長吳惠福(中前)因應顧客需求,帶領團隊啟動數位轉型,導入智慧供應鏈。

建立戰情室,串起供應鏈資訊

義隆的第一步,就從供應鏈資訊串接開始。採取一條龍生產的義隆,前段IC代工要向晶圓廠下單,再封裝投片;之後再到下游的代工廠進行模組生產,這代表一個產品從前端備料到後端組裝出貨,需要整整六個月的時間,「我們得在六個月前就要預估需要哪些物料,才能加快生產效率」吳惠福說。

為此義隆雙管齊下,打通前後段供應鏈資訊,「用數位化的方式,控管委外供應商。」在前段IC設計委外代工的部分,整合15到20家IC代工廠的資訊,建立BI戰情室,「戰情室最重要的目的,就是要做異常管理。」生產部門要出貨,最怕的就是缺料,每天戰情室都會列出報表資訊,所有訂單數、在製品、庫存量還有缺料狀況,全都一目了然。

過去義隆生產單位在每天的早會上,總要花時間確認相關生產報表,仔細確認有無異常,早會時間長達三小時之久,「幾乎一整個早上都在開會!」

但有了戰情室之後,在開會之前,同事只要登錄系統就能馬上掌握每天狀況,會前的準備時間從1個多小時縮短為10幾分鐘,而開會時也只要針對異常情況討論即可,大約半小時左右就能結束會議,省下來的時間非常有感。

圖說:為了及時回應顧客訂單與交期的需求,義隆整合前段IC代工到後段模組生產的數據建立戰情室,掌握生產狀況。

圖說:義隆電子導入APS自動規劃與排程系統,根據物料料況、產能機台限制、產品資訊、訂單狀態等資訊進行排程,提高生產效能。

AI助陣,精準預測未來訂單

在筆記型電腦客製化趨勢下,每種機型配置的觸控板規格都不一樣,加上現在3C產品的生命週期大幅縮短,對義隆要在六個月前就要預估訂單備料來說,是一大挑戰,如果抓得不夠精準,就會造成龐大的物料庫存壓力,「變成我要撒一籠子的料等待生產」吳惠福無奈的說。

面對棘手的預測難題,義隆請出AI助陣,導入AI系統預測訂單和物料。訓練AI需要大量的數據養分,義隆首先整合歷史銷售狀況,辨別每款筆電正處於起步期、高峰期還是衰退期,避免筆電已經進入衰退期,但義隆還一直備料,造成最後的呆滯;假設業務同事預估的訂單量很多,但從系統看出這項產品已過了高峰期,也能適時提醒。

圖說:義隆電子整合筆記型電腦機種的歷史銷售狀況,導入AI系統預測訂單和物料系統,精準預估備料,降低物料庫存壓力。

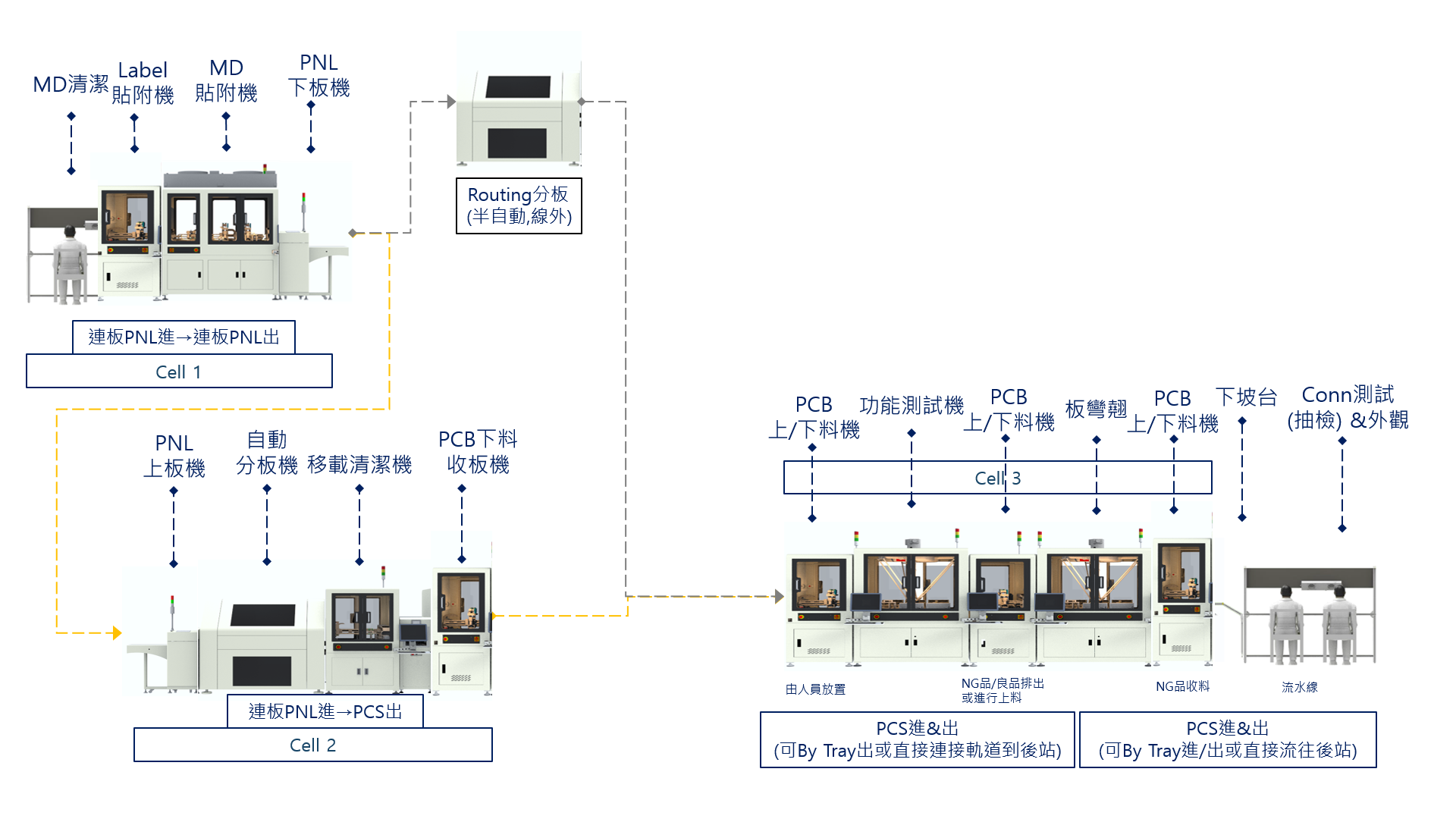

導入自動化產線,大幅減少人力成本

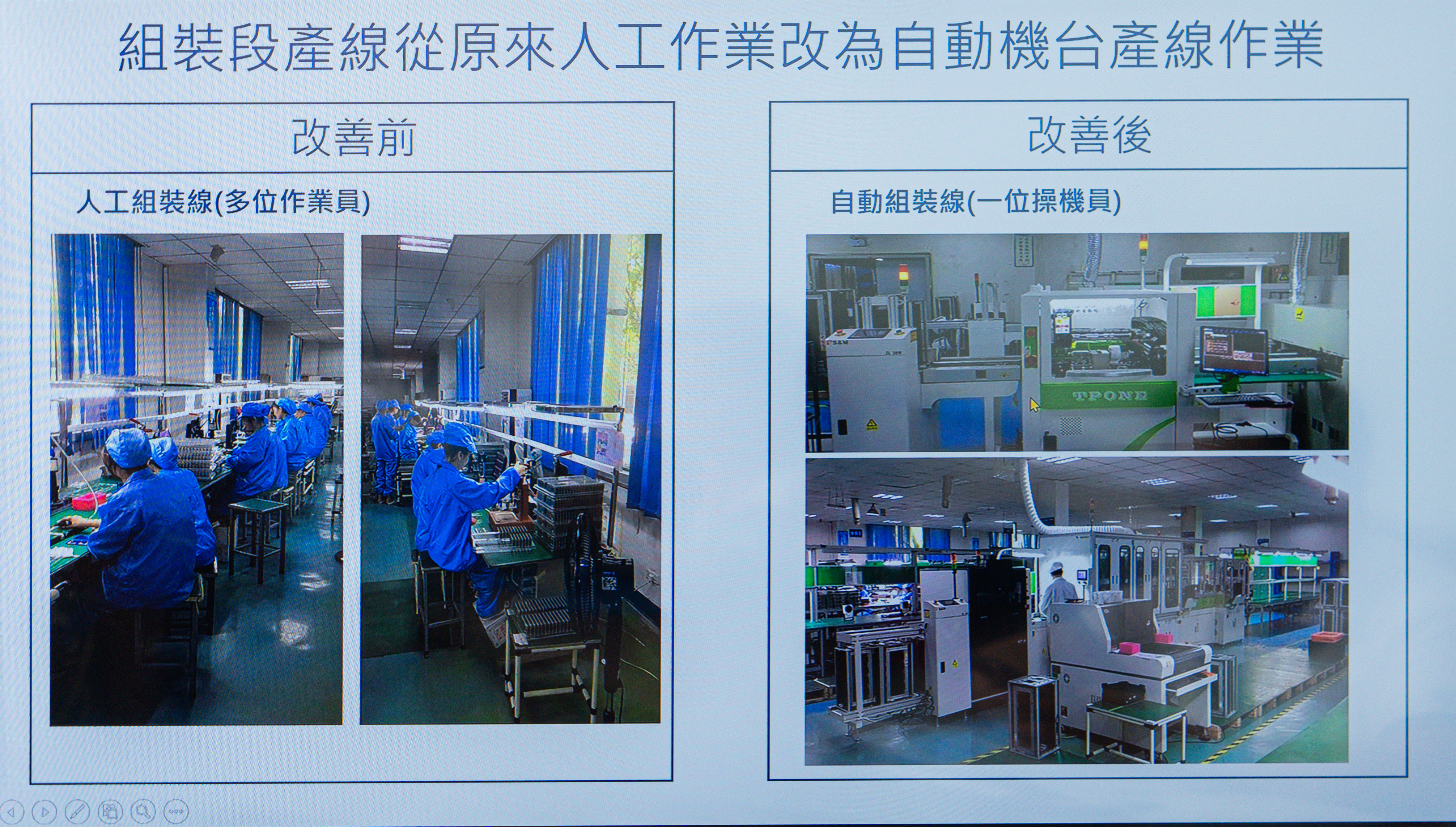

除了改善資訊流,吳惠福也觀察,當人口紅利越來越少,未來龐大的人力成本,也將成為製造端要面臨的問題,必須提前因應。以組裝產線來說,不僅最耗人力,又因為義隆的產品相近,人工容易出錯,或是產能不夠穩定。

於是義隆導入自動化機台,一條產線從原先需要八人,現在只要一位操機員就可以,吳惠福指著現場工作的照片說,「以前這條線人坐滿滿,現在全部都是機台。」目前自動化機台已擴散至義隆四個代工廠中共13條組裝產線上,以中國的重慶廠和崑山廠比例最高,這在疫情封廠時發揮很大作用,只需幾位員工留守,生產依舊不斷線。

圖說:義隆電子導入自動化機台減少人工容易混料出錯的問題,提高產能。

圖說:義隆電子在生產線導入自動化機台,可即時監控各項參數、稼動率以及良率等,也能規劃機台的預防保養。(圖片提供/義隆電子)

圖說:義隆電子在生產線導入自動化機台,可即時監控各項參數、稼動率以及良率等,也能規劃機台的預防保養。(圖片提供/義隆電子)

克服內部擔憂,讓員工做更有價值的事

導入數位科技,義隆幾乎是從骨子裡脫胎換骨,但一年的導入期間,也曾遇到不小挑戰。吳惠福指出,第一個挑戰就在供應鏈資訊串連的部分,這需要前後段供應商一起合作提供資料,但供應商也不免擔心,若義隆可以連入公司的資料庫,其他機敏資料可能外洩。對此義隆的解法是,為每個代工廠建立一個專屬伺服器,請供應商把資料上傳,免除連入供應商的資料庫,確保資料安全問題。

雖是挑戰,但也對整個產業起了擴散作用,透過打通整個供應鏈的資訊流,「基本上也推動供應商內部的數位化和電子化。」現在所有生產資訊都是公開透明又同步,真正做到零時差和零距離,不僅讓義隆內部控管更順暢,下達給供應商的指令也更即時,加速生產效率。

而第二個挑戰,則是人員心態問題。吳惠福坦承,以導入自動產線來說,雖然可以降低人力成本,增加產能和品質,但有些員工已經習慣過去作法,或是害怕失業,對於改變總有點卻步。

但吳惠福和同事溝通,其實不用擔心導入科技之後的改變,未來員工反而能多做一些規劃和決策性的工作,真正發揮人的效益和價值;而一些例行且重複性的工作,就交給機器執行,「沒有人喜歡每天做加減乘除的事情,就像過去的早會,時間全都花在check數據,而不是看到這些數據後,該如何改善。」

透過導入智慧科技,義隆不僅消弭了和供應商之間的資訊鴻溝,也解決了員工在工作上的無謂消耗,面對未來的競爭挑戰,義隆更有信心持續鞏固全球霸主地位。

(112年9月撰稿)