歐權科技

帶動供應鏈共好 韌性智造領跑工具機產業

在工具機產業,歐權科技掌握關鍵技術以分度盤、ATC、精密分割設備三寶建立工具機關鍵零組件台灣第一、全球第二的市占率。如果把工具機產業比喻成一台汽車,歐權科技所生產的高機密度的產品就類似是汽車引擎的變速箱,可以讓工具機發揮更高效益。

抱持著「共好」的心,歐權科技帶著供應商一起變革,透過數位轉型解決供應鏈品質與生產瓶頸,提升供應鏈串接效能,建立「韌性智造」的能量,不僅領跑工具機產業,更加碼佈局航太、自動化產業。陸續拿下十大傑出中小企業創新研究獎與績優企業之金炬獎、2020年金手獎、2020年台灣精品獎。

圖說:歐權科技特助王議弘特助透過產發署推動的「智慧機械-產業聚落供應鏈數位串流暨AI應用」計畫,帶動供應鏈業者共同數位轉型,提升生產效能與良率,更以開發國產刀具與AI刀具診斷創新服務,跨業佈局航太、半導體產業。

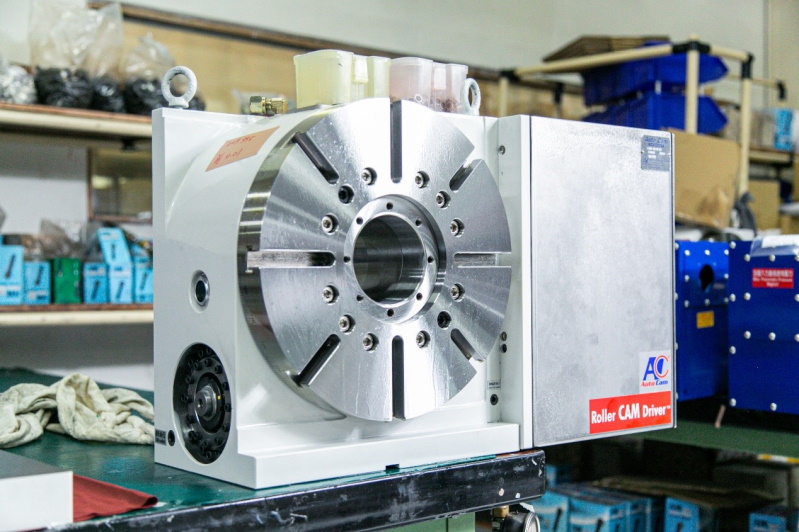

來到位於台中工業區的歐權科技工廠,廠內工程師忙碌地針對造型設計簡約宛如精緻藝術品,尺寸大小不一的滾齒凸輪式分度盤、自動換刀裝置 (Automatic Tool Changer, ATC)等工具機關鍵零組件做最後品質檢驗,接著送往美國、日本、印度的客戶手中。

工具機產業供應鏈中,歐權科技「年資」雖僅20餘年,但憑藉掌握「高效能無背隙滾齒凸輪研發創新研發技術」,在業界奠定歐權核心產品寶座:分度盤、自動換刀裝置 (Automatic Tool Changer, ATC)、精密分割設備。在張清傳總經理與與王添安董事長帶領之下的歐權科技,原本就已經穩坐台灣分度盤領頭羊供應商角色,為接下更多訂單投下資本進行擴編,卻在供應商交期經常延遲之下,庫存量高達18個月,是同業的6倍多,造成現金流量吃緊,嚴重影響當時的營運,為了改善迫切問題,身為二代之一的王議弘,辭去在鴻海集團的工作,回到傳產的家族企業,企圖引進精實生產(Lean Production),希望將過去的單一產品、大量生產的模式,透過消除生產浪費的方式,轉變成為混線節拍式生產。

要改變談何容易,王議弘以不到30歲的年紀來推動改變,一開始得不到師傅們的支持,王議弘換一條路找來大專院校產學合作的實習生,透過培育新生代,逐步建立起精實管理與數據蒐集的基礎,並且促成跟虎尾大學的產學合作,一方面讓公司內部的員工建立起改變的信心,一方面又有來自學界的指導,找出排程之間的等待浪費、盤點出供應商品質的問題,且帶領團隊進行分度盤機構的實驗,並搭配上原先就已經推動的TPS(Toyota Production System,豐田式生產模式),取得初步成果,以及老師傅們的信任。

但這並沒有解決問題,甚至因應全球顧客的少量多樣、客製化的需求,主要產品延伸出數百種規格,達到年出貨數十萬套設備,客製化比率越高、大家越忙,營收卻沒有相對應的成長,當公司上下都意識到這個問題時,王議弘說,這是凝聚共識、共同投入改革的開端。

面對生產瓶頸 申請政府計畫協助供應商升級

「高庫存問題來自供應商供料不及且品質不穩、良率低。」

他解釋說,就以歐權自主開發組裝專利滾齒凸輪式分度盤相關產品為例,在製程上包括鑄件加工、車、銑、鑽、鈑金、熱處理、齒輪研磨、精密研磨等工段都採取委外供應鏈業者加工的生產模式,數量高達200多家。多數的加工廠是典型的家庭工廠,老闆則是對技術精益求精的職人,員工人數大約都在30人以下,都是以接電話邊手寫生產入貨單,頂多收個e-mail,一旦顧客變更生產設備條件,必須重新作業,形成人追貨的困境,加工期平均長達45天。

此外委外加工供應鏈商也無法維持穩定的零件品質,為了避免影響到工具機客戶的交期,只好大量累積半成品的料件庫存,終造成骨牌效應,只要某一環節掉鏈,生產線全面失控,利潤更被大量庫存吞噬。

面對經營的瓶頸,王議弘思考到從過去參與政府補助計畫的經驗,再串連虎科大學累積的學界研究資源,爭取產發署推動的「智慧機械-產業聚落供應鏈數位串流暨AI應用」計畫,並以「AI Supply Chain串接整合」專案,啟動供應鏈變革。

圖說:歐權科技,以滾齒凸輪式分度盤技術研發到組裝一條龍服務,奠定工具機關鍵零組件全球市占第二的耀眼成績。

親自走訪加工供應商 蹲點錄影查問題並輔導升級

王議弘表示,中部地區過去數十年由千餘家大廠與上萬家小廠組成完整的精密機械供應鏈聚落。是這些「大肚山黃金區家庭代工商」替歐權打下分度盤的天下,他也帶著使命感,希望不只是歐權好,也要能帶著這個供應商一起共好。

在「智慧機械-產業聚落供應鏈數位串流暨AI應用」計畫辦理的媒合會上,遇到了適合的系統整合公司眾達智慧工廠,又透過申請替代役男找到資訊專長的員工,加上公司內部腳步調整好了,同心齊力,打造了「供應鏈生產進度追蹤平台」,當把每家供應商的進度都導入後,透過分析數據才發現原來生產的浪費有那麼多,是沒有資訊系統以前察覺不出來的。

為了提升自己也共同提升產業能力,歐權透過一年兩次的供應商大會給加工廠數位轉型的精神喊話,分析歐權現況、產業趨勢,且告訴他們歐權已經得到政府的協助,可以跟著政府腳步供應商一起建立工業4.0製造模式。200多家供應商中有50多家初步表達意願,再經過整頓後剩下20多家願意共同投入資源。

儘管有意願,一開始做的時候仍舊十分困難,加工廠因人力與成本考量,習慣思維是以「不變」應「萬變」,只想要減少生產變數,降低工法複雜性與工時成本。王議弘換位思考,以自己是供應商的角色投入,到加工廠蹲點看財報、當見習廠長,全程錄影並記錄生產線工人生產動作以及零件補給的動線,回來後研究影片,拆解每個工序,接著協助供應商建立起標準化模具,減少工時可以換線換模。此外也協助供應商規範流程,供應商發現用一樣的料、一樣的工法卻可以減少加工人力,帶動了供應商的信心,更願意配合歐權,此時歐權還提供了比手寫對帳更方便的方式,也就是協助供應商串接到歐權的系統中,直接可以看到帳款,收錢更有依據,不會再像過去出現爭議。

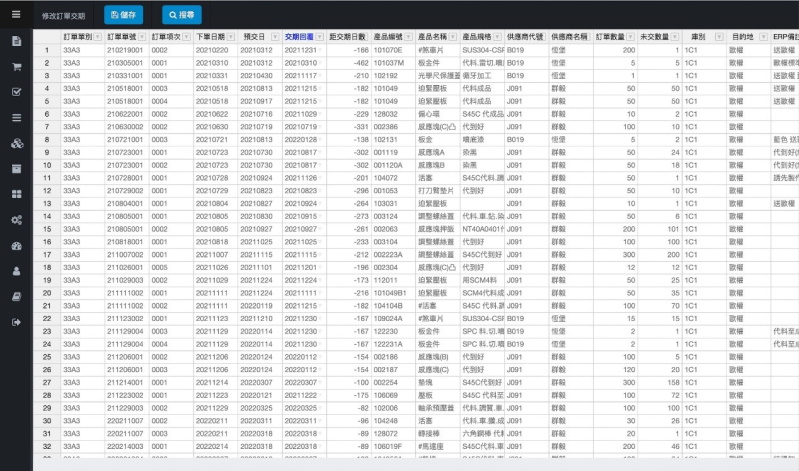

歐權也帶著供應商去參觀國瑞汽車、甚至到日本去看工廠,建立供應商對數位轉型的思維,有了模範,選定關鍵的3家供應商導入計畫建置的「歐權供應鏈生產進度追蹤平台」,彙整加工廠的生產工時節拍以及最低批量生產的數據,歐權再根據業務人員的訂單交期與船櫃船期,透過平準化管理,來產出排序零件委外加工製造單,並同步連結「企業資源規劃」(ERP)系統及傳送給加工廠確認生產。此外,供應鏈加工廠也可透過智慧零組件供應鏈AI 排程整合訂單需求,進行生產排程調整以及即時回饋生產狀況給歐權,讓歐權可以立即看出精實庫存量,不再像是過去只要有插單狀況,員工就要一家一家供應商打電話,一天要打上80通以上的電話,這將6個月的庫存量縮短到不到1個月的庫存,讓資金運用更為彈性。

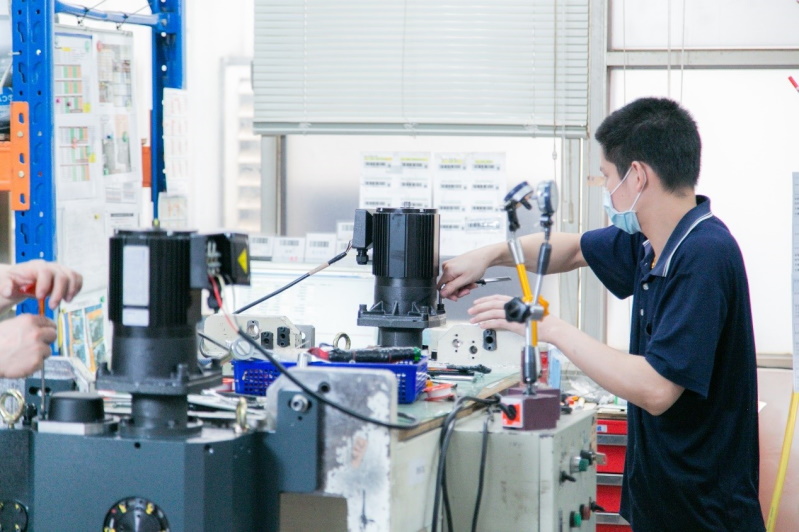

圖說:歐權科技導入精實管理應用在供應鏈加工廠,透過目視化管理、標準作業等工具,降低產線人員無謂的等候時間、多餘動作、搬運等多種生產浪費,進而提升加工廠的生產效能。

王議弘表示,導入這套系統後歐權可因應市場需求預測和顧客訂單生產規劃,準確掌握物料到達時間,並回饋到追蹤系統。而且系統還具備重要的預警功能,一旦訂單製造執行進度追蹤與交期衝突時,可依燈號顏色變化所定義的嚴重性,連結生產現場來調升訂單製造執行優先順序如期交貨,供應商的準交率從原本52%提升到68%;庫存周轉率則由原本309天降至283天;交期更從90天縮短為60天,助攻歐權行有餘力繼續進行提升品質良率的作業。

圖說:歐權科技建置的「供應鏈生產進度追蹤平台」進行生產排程調整以及即時回饋生產狀況,連結生產現場來調升訂單製造執行優先順序如期交貨,交期從90天縮短為60天。

AI預測刀具壽命 機聯網品質有真相

歐權科技利用高性能的臥式加工中心機,進行分度盤精度核心關鍵零件轉塔塘孔製程時,需使用平面銑刀、搪孔刀具以及鎢鋼銑刀具三種刀具進行加工。過去在這項加工必須倚靠某些師傅憑經驗聽「聲」辨刀,掌握最佳的換刀時機,卻因每位師傅的經驗值不同,無法提早預防刀具損耗,增加分度盤不良率提高的問題。

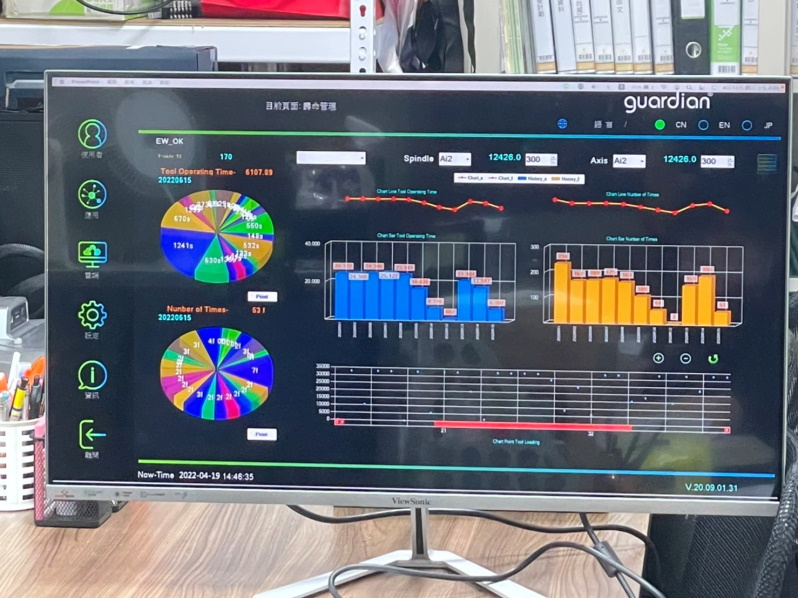

為提升加工設備稼動率及加工零件良率,由產發署媒合過去協助光電產業、鞋業導入AI在智慧製造應用及網實系統整合的SI業者,藉由他們在產業豐富的經驗,協助導入智能刀具系統建置追蹤平台。在SI的協助下,王議弘首先在刀具裝上無線射頻辨識(RFID)蒐集電流負載率、刀具轉速以及作業時間等數據並建置刀具資料庫,作為分析刀具壽命的數據來源;其次,則是利用在對刀儀量測設備上加裝影像辨識,透過圖像蒐集,經過AI深度學習運算,建立刀具壽命診斷與預測模型。歐權科技建立200種刀具使用履歷,並搭配線上加工的電流值標準,有效地在刀具崩裂時向現場人員提出示警來減少不良品的產生。

圖說:歐權科技分度盤精度核心關鍵零件轉塔塘孔製程時,需使用平面銑刀、搪孔刀具以及鎢鋼銑刀具三種刀具進行加工,過去以人工經驗辨識換刀時機,經常因刀具損耗,造成分度盤不良率提高。

另一方面,王議弘表示,過去委託供應鏈加工零件,對於產品品質的精準度,是由加工廠憑經驗值做品質檢驗,交貨時再由歐權的品保人員再度檢驗,如果遇到不良品,則需舟車往返調整不僅耗時又沒效率,也增加大量報廢品。導入系統後的精進品質做法則是由歐權出資,在供應商的加工機設備上,裝置「接觸式探針」(BLUM)及電流感測器,透過機聯網讓工件在加工完成後,即可量測加工精度,記錄加工過程,並將結果上傳檢測報告至系統,建立起品管資料庫,同時也可透過數據比對,藉此分析不良品的原因,品質良率也從68%提升到90%。供應商再出貨前就先行做好品檢,歐權只需要透過戰情室就可以看到供應商品質、生產製造狀況,不再像過去收到供貨才發現品質異常或是製造後才發現不良,減少報廢一顆成品就白白浪費20萬元的耗損。

圖說:歐權科技導入智能刀具系統建置追蹤平台,利用AI深度學習運算,建立刀具壽命診斷與預測模型,提升產品的精度與良率。

朝向製造服務業轉型 智造海陸空佈局

受疫情影響與美中貿易的衝擊,全球製造業面臨缺工、缺料、無法出貨,歐權科技則建立數位串連解決生產瓶頸,提升Supply Chain效能,由內而外建立起在任何情況下均可出貨的「韌性製造」能耐,更成為跨出工具機產業佈局海陸空產業的成長引擎,帶領歐權由製造業轉型成為製造服務業,輔導相關業者進行智慧化,抱持著產業共好的態度,帶動工具機零組件進行轉型。

另一方面,王議弘表示,歐權科技因應國際趨勢,進軍智慧農業、智慧醫材、航太產業、自動化產業,尤其因應航太領域的需求,更將開發國產化高端刀具搭配AI刀具診斷的創新服務,協助產業提升競爭力。此外海外56處銷售據點,也透過遠端視訊持續與美、日、新加坡、印尼等顧客保持穩定的合作夥伴關係。近年來歐權科技的努力也產生綜效,具體營收可望突破10億元的亮眼成績,成為以韌性製造領跑產業的典範。(111年6月撰寫)