台灣富綢纖維

AI助攻 50年老廠蛻變智慧紡織工廠

當擁有50年歷史傳統紡織廠遇到快時尚,會迸出什麼樣的火花?台灣富綢透過機台聯網搭配AI系統的應用,打通工廠神經網路,生產資訊通透,全面提升生產效率,帶動老廠轉骨,成為台灣紡織產業數位轉型的典範。

櫥窗裡,五花八門的華美服飾吸引消費者目光,在快時尚風潮下,衣服周周上架,滿足消費者的購物慾,卻也成了背後供應商的壓力,台灣第一大緹花布料製造廠台灣富綢纖維董事長莊燿銘,就非常有感。

為了滿足全球服飾品牌客戶快速上架的需求,上游紡織廠必須盡可能縮短交期。莊燿銘指出,傳統服裝產業是計畫性生產,還在炎熱盛夏,就已開始規劃秋冬款式;但快時尚一來,可能兩個禮拜就要上架。以前客戶可以接受60天才出貨,現在縮短至40-45天,如果是特殊狀況,可能還要在15-20天內就出貨,他以網路比喻,「就像2G和5G的速度,差異非常大!」

快時尚的另一個影響,則是品牌商下訂單改為少量多樣的生產難題。在分眾化時代,服飾款式越來越多,上游供應商也必須配合,莊燿銘透露,以前200萬碼的布匹,可能是40張訂單的總量,現在卻分散成2、300張訂單。少量多樣會造成現場生產效率下降,因為不同款式在上料、下料之間,都有時間損耗;加上每個布號的生產條件和原料都不相同,生產排程變成複雜問題,就連庫存備貨也很難精準預估。這種種難題,都讓莊燿銘深思,公司該如何踏出改革步伐?

圖說:台灣富綢是家擁有近50年歷史的傳統紡織廠,董事長莊燿銘卻不服老,仿效工業4.0的營運策略,藉由 「智慧機械-產業聚落供應鏈數位串流暨AI應用」計畫,開啟變革,以機聯網加上AI應用,讓老廠成為快時尚最佳推手。

導入數位科技 50年老廠改造升級

其實以傳統紡織廠來說,台灣富綢一直積極導入數位化。成立於1973年的富綢,已是年近50年的老廠,擁有織布廠和加工絲假撚廠兩座廠房,主要提供機能休閒布料和加工絲等產品,實現紗、布一貫的製造體系,客戶遍及全球各地,包含North Face 、PUMA、Jack Wolfskin等知名服飾品牌,都是他的客戶。

早在30年前,台灣富綢就已導入ERP,至今已進化到第三代,但身為領導者的莊燿銘,非常具有危機意識,「我不希望公司50年就變得老化,尤其現在這個時代,大環境狀況很多,就像突如其來的疫情,如果反應不夠靈敏,很容易被淘汰。」

大約在7年前左右,台灣開始談論工業4.0,喜歡學習新事物的莊燿銘,看到了公司未來。他發現數位工具能提高生產能力,但可用的工具很多,該怎麼用才是關鍵,「我們不是為了科技而科技,而是要能對我們產生實質幫助。」

在2019年,台灣富綢參與經濟部產發署推動「智慧機械-產業聚落供應鏈數位串流暨AI應用」計畫,以「台灣富綢智慧製造供應鏈整合服務計畫」,開啟新一波的數位轉型計畫,透過機台聯網搭配AI系統的使用,全面提升生產效率,成功縮短交期,滿足客戶少量多樣的需求。

機台聯網 打通工廠神經網路

以50年老廠來說,富綢廠房的機台有新有舊,過去數據報表都用手工抄寫,一天只抄一次,不僅取得資訊有時間差,在少量多樣的情況下,數據量也會暴增,提高資訊彙整難度。當發生問題時,還要在茫茫資料海中,一筆一筆查看,耗時又費力。

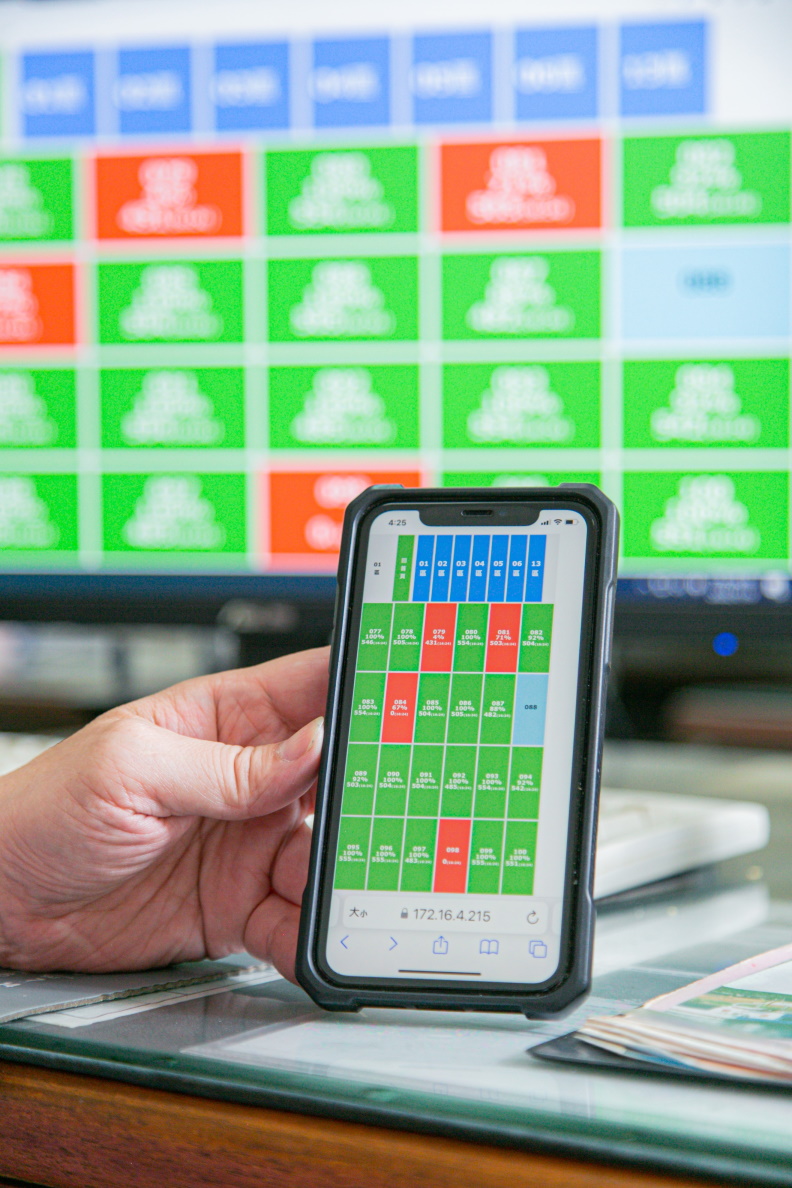

因此台灣富綢升級轉型的第一步,就是將機台聯網,讓生產數據能自動匯集整理。台灣富綢先以自動化程度較低的布廠做為建置場域,在350台機台中,將高達9成的設備連網,所有生產數據24小時不間斷傳送,不用再靠人工抄寫,即時掌握生產狀況。台灣富綢不僅在工廠現場建立戰情看板,主管在電腦或手機上也能即時查看,「這就像重新打通神經網路,藉由數位化過程,打通整體作業環境,讓我們的反應可以更加靈敏快速。」

接著,台灣富綢以這些數據作為養分,以AI模擬排程系統,解決複雜難解的生管排程。莊燿銘解釋,一張訂單牽涉許多因素,包含進料、機台、生產方式、品質控管及交貨等,工廠需衡量成本、人工、時間損耗等面向,做出最有利成本、最快達成交期的方式。過去這只能仰賴資深員工的經驗和智慧,每次排程都要花上3到4天,現在有了AI自動排程,準確度高達85%,員工只需負責微調即可。

有了數據以後,台灣富綢還能即時揪出造成品質不佳的「兇手」是誰,將損失降到最低。過去工廠發現不良品時,主管都要根據經驗判斷,把所有相關數據報表全都看過一次,一筆一筆分析,往往要花上半天時間才能發現問題,現在透過自動肇因分析系統,幾分鐘內就能找出原因,立刻排除。

圖說:台灣富綢透過機聯網蒐集生產數據,再以AI模擬排程系統,解決複雜難解的生管排程,不僅在工廠現場建立戰情看板,主管在電腦或手機上也能即時監控生產狀況,解決造成品質不良的問題。

採購決策系統輔助,降低原料庫存

在生管排程上,原料採購也是很重要的一環,否則到了生產當下,才發現原料不夠,就會耽誤交期時間。過去三年來,紡織源頭的石化原料價格波動很大,莊燿銘透露,國際油價從前年每桶負40美元,一路飆漲到130美元,漲幅驚人,成了採購壓力。少量多樣也造成原料品項複雜,加上每個原料廠交貨時間都不相同,對採購、備料都是一大考驗。

因此台灣富綢打造一套採購決策系統,即時彙整國際原物料的行情走向、歷史耗用資料、服飾品牌的需求等資訊,給出採購建議。這讓台灣富綢能掌握原料行情,提早採購,降低進貨成本,像這兩年因應氣候變遷和淨零碳排風潮,客戶對環保的寶特瓶紗需求明顯增加,台灣富綢就能及早準備;當採購更加精準後,連帶也讓台灣富綢減少10%的庫存。

在生產製造上,莊燿銘尤其注重品質,出貨時總是嚴格檢查,「品檢很重要,品質就是我們的生命。」但面對少量多樣的訂單,花色、顏色都更加複雜,不像素面布料,很容易就能看出瑕疵,極度考驗品檢人員的眼力和經驗。現在工廠缺工不好找人,驗布很花體力、眼力和時間,不少年輕人不願做。

因此台灣富綢走在業界前沿,運用AI圖像學習的方式,打造自動驗布系統,自動辨識瑕疵。目前淺色布的準確度高達85%,比較複雜的深色布仍在建構中,但已省去員工大把時間,還能提升品檢的準確性。

圖說:台灣富綢運用AI圖像學習的方式,打造自動驗布系統,自動辨識瑕疵。目前淺色布的準確度高達85%。

串接供應鏈 資料即時拋轉

台灣富綢不只在廠內改造,更往外擴散,打造供應商數位串接平台,同時身兼台灣區絲織工業同業公會理事長的莊燿銘,希望能帶領供應鏈一起往前走。他觀察,這幾年台灣紡織業往機能布料轉型,從原料面到製造面到染整廠,都需要更緊密串接,「如果上下游沒有串在一起,競爭力會很低。」

莊燿銘以下游染整廠為例,原先台灣富綢就有染整小組,會親至現場人工抄寫染整生產資料,一來準確度可能有問題,二來等員工回到公司,傍晚才開始輸入資料,也不夠即時。

於是台灣富綢打造一個報工系統,針對數位化程度較高的染整廠,生產進度直接自動回傳到系統上;針對資訊化程度不高的染整廠,台灣富綢也很有彈性,另外開發一個回報APP,染整小組到現場,直接打開APP輸入就能即時回傳。

目前這樣的數位串接平台,已和上游5家假撚廠、下游5家染整廠共10家供應商串接,未來三年預計擴散到上游8家假撚廠,約占台灣富綢原料採購量60%,而下游5家染整廠則占台灣富綢染整托工80%。

圖說:台灣富綢緊密串接原料面到製造面到染整廠,佈局機能布料領域。

分享成功經驗 積極推動產業轉型

任何數位轉型,主事者的決心都是關鍵。台灣富綢這一連串改造升級,都由莊燿銘親自發動,很多問題都是過去他和主管經常討論的痛點,他也站上第一線,親自和同事溝通,提高員工的接受度和意願。

「現在有很多科技工具,不是因為很炫就用,而是要讓員工知道為什麼要用?對我有什麼幫助?用這些工具,不是為了減少人員,而是節省時間,這樣建置過程就會比較容易。」也因此,台灣富綢在轉型過程中,幾乎沒有碰到員工無法接受的問題。

身為公會理事長,莊燿銘也積極推動台灣紡織產業數位轉型,常舉辦研討會、課程,分享實際做法和成功經驗,「我把公會當成一個平台,不只是會員廠,其他同業也會來聽。」

「大環境在改變,企業要生存下去,一定要不斷轉型,這條路勢在必行!」莊燿銘深信,企業只要清楚知道需求,就能找到相對應的工具,鼓勵更多紡織同業勇敢邁開數位轉型的步伐,一步步朝工業4.0的終極目標邁進。(111年11月撰寫)