大詠城機械

3K鑄造升級智慧冶金 熔化逆局點燃全球商機

位於彰濱工業區內的大詠城機械的戰情室中,WINSON管理監控系統的大型電子面板上顯示著攝氏將近1,500度的熔解溫度,及鑄件的澆注溫度、熔解時間甚至熔解電力等等,一個又一個的數據不停地跳動著。大詠城機械總經理謝宜軒說:「現在利用我們自己研發的數位冶金儀器在熔爐內取樣的結果,無須看手抄紙本,數據馬上出現在這邊。(面板)上半部呈現的是原料的成分分析、溫度變化的曲線等資訊;下半部則是呈現應用AI演算法推定的預測值,包括這爐鐵水倒入模內的硬度、機械強度、拉力預測值等數值,作為我們研判產出的成果,是否能滿足顧客的要求。」

謝宜軒是第二代接班經營,父親(謝順民)創立的大詠城機械是國內少數專注於上游大型工具機鑄造的鑄造廠。鑄造業雖有工業之母之稱,但由於產業工作環境多存在高溫、噪音及環境污染等問題,是典型的勞力密集3K傳統產業,自動化程度相對較低,加上年輕世代不願投入,是謝宜軒回憶12年前接班時所面對的困境。

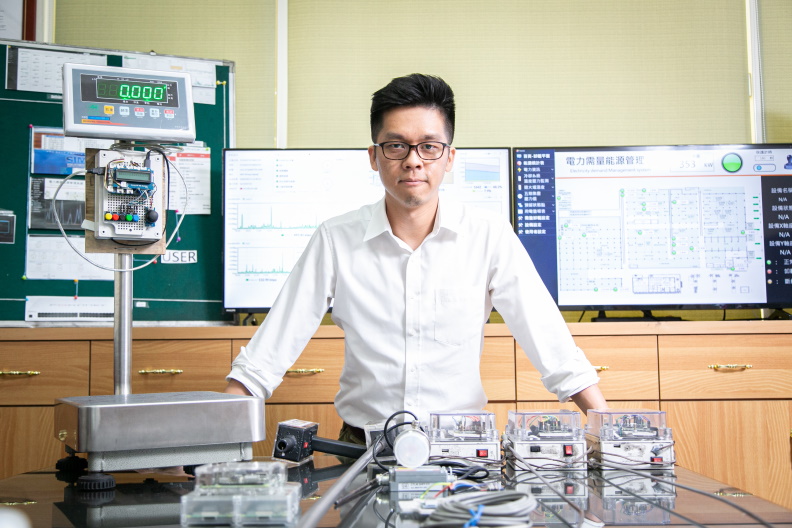

圖說:鑄造業是工業之母,大詠城機械在總經理謝宜軒接班後,利用IoT技術,自主研發數位冶金工具,更建置雲端品質監控平台,建構出智慧冶金系統,擺脫傳統黑手業的困境,逆風點燃全球商機。

金融風暴痛悟 經營海外避險

謝宜軒自從2008年走到企業營運的第一線後,觀察到台灣鑄鐵業呈現兩極化發展方向,一方面是遭遇金融風暴後,因訂單萎縮而退出市場,有道是老將不死,只是凋零。他無奈地說:「這十幾年,我幾乎每2年就聽到一家鑄造廠結束營業。」另一方面,則是同業裡與他背景相同、年紀相仿的二代都回來接班,「很多像我這樣的二代新血加入,卡有伴啦」。

雖然謝宜軒認為二代接班帶動鑄造業轉型的契機。人才卻是他與同業接班後心中的痛。由於鑄造業多屬於家族事業,加上3K產業嚴苛的環境所致,很難招募與留住台灣人才,多數只能聘用外籍工人。他說:「很多人才會認為去科學園區比較體面,工作環境也比較好。」

因此,為了招才與留才,謝宜軒最先著手改善環境,從廠房硬體設備條件的優化,公司管理體制的提升,乃至進行公司上市櫃的準備,無不在讓員工能對公司有信心。

圖說:鑄鐵業是傳產鋼鐵人,是各種工業機械的研發後盾,但因工作環境悶熱繁重,產生人才斷層。

日本繳5年學費 屢敗屢戰煉品質

謝宜軒進一步說,有了優質的人才外,更要面對國內市場萎縮的衝擊。由於鑄鐵產品體積大又重,有海運長途運輸上的困難,因此先天條件上面臨限制,大詠城也一樣,多以內需市場為主。但一場金融風暴讓產業搖搖欲墜時。「我父親,也就是董事長,就驚覺公司業務只集中國內市場跟服務單一客戶,負擔的風險太大,因此,2008年積極拓展外銷市場,跌跌撞撞2年後,2010年著手開發機械產品需求最大、相對品級要求也高的日本市場。」

提起那一年跟父親一起追日本外銷訂單的過程,謝宜軒回憶說,當時的策略是認為,做日本外銷既然辛苦,就挑戰日本最困難的客戶,包括日本最大的工具機廠山崎馬札克(MAZAK),以及精品級的五軸加工機廠松浦機械(MATSUURA),他笑著說:「剛開始做時產品都達不到標準,不良率是50%,做兩台壞一台。很多同業選擇放棄,或是只做成少量外銷的口碑品牌;我們用比較傻的方法,就是繼續試、繼續改、繼續提升,只要客人給我們機會,我們就繼續試。」因為設定目標在最困難的兩家客戶,當大詠城機械獲得松浦機械的認可,隨後又用松浦的成績切入馬札克,成功成為他們的供應商,「後面客戶的開拓就變得容易多了。」,這5年走來真是辛苦。

大詠城機械在10年間,從硬體的提昇銜接到人才的培育,從外銷開始做質的提升,基本條件到位之後,近3年開始進行軟體與韌體的提升,希望把提升後的基本條件整合起來開始投入研發,比如材質的提升、導入廠內的系統和智慧冶金的系統等。「傳統鑄造廠很少需要投入研發資源,因為這個產業的應用廢鐵原料是單一又成熟,沒有材料開發的壓力。」謝宜軒認為自己要給自己壓力,再次運用了「挑戰最困難」的策略,例如:品質的提升,最難的挑戰是穩定度。

「鑄造業是大量利用廢鐵熔解,廢鐵會因上游來源而變化,每一爐鐵水的穩定度如何均一,大大牽動品質表現。」為了從製程蒐集數據,大詠城持續增加設備和儀器,例如:管制鐵水熔煉產出過去只要一台檢測儀就足夠,現在多了分光儀和熱分析系統,但問題又來了:「它們互不溝通!」3個儀器和設備的串連溝通得靠人,最後還是得用人工去記錄不同儀器的驗出結果,再用人工來計算得出結果來控制鐵水品質,謝宜軒坦言:「帶來的效果好像不如想像的美好,沒有數位轉型的感覺。」

圖說:謝宜軒總經理展示的數位冶金儀器,從硬體到軟體、韌體都是自主研發,開創鑄造業的先例。

自主研發數位儀器 建置智慧冶金流程

「我們想要的數位轉型,是希望這些儀器能有演算法,把大數據中,人所不能計算的複雜維度計算出來,再引導人員去做品質的調控。」謝宜軒重新檢視最終目標,開始著手智慧冶金系統的計畫,最初是考慮與外部系統整合廠商合作,最後還是決定挑戰最難的,從感應器到系統應用整套核心技術完全自主開發。他指出,除了不想投入龐大心力做出的Know-How受制於人,更由於系統商不一定具備鑄造業的產業知識,前期需要花費冗長的溝通成本,而做出的系統更可能需要多次修改才能符合生產需求,這些看的見與看不見的成本都是他選擇自己研發的考量要素。「我們意識到要做的事情其實自己也在摸索,摸索會跌倒,系統廠商不見得願意陪你一起跌倒;再來,跌倒以後要爬起來,自己比較快。」

當然,他也是繳了千萬元學費才學到經驗。例如:大詠城機械過去曾經在機械手臂應用研發上與系統廠商合作,並且有很好的產出結果,組成很好的自動化生產單元,可是後續擴充產線設備時,卻沒有Cost down。「系統商在商言商,都希望業者一次要買一整套,價值約2千到3千萬元的機械手臂應用系統,這是因為他們身上累積Know-How,讓我們只能遵循系統商設定的遊戲規則。」他強調,為了導入智慧冶金,謝宜軒參與經濟部產發署「智慧機械-產業聚落供應鏈數位串流暨AI應用」計畫獲得資源,除了有來自政府的經費協助,委員也給予諸多意見提點,讓站穩大詠城機械研發的基礎,這對台灣的製造業來說相當不容易。

謝宜軒坦承,自行開發的投入成本可能比委外成本上昂貴5倍之多。「因為自己研發,試做失敗得重做,花費多,也浪費時間。但明顯的好處在於這些技術能量累積後會發酵。」他以整合現場溫度蒐集的「測溫槍」為例,從感測器的選擇、線路的架設、無線模組的選用、數據的蒐集到雲端平台的規劃,全部自己做完之後,刺激員工開始思考變化應用,「工業級的無線測溫槍找不到,外面買可能一支十幾萬,但我們元件和零件都知道怎麼裝配,自己做起來的成本只要十分之一。」自製的無線測溫槍測到溫度後,會自動將測到的數值傳送到雲端,也不會有必須增設主機與距離受限的問題。

從無線測溫槍到智慧平台秤等,大詠城機械的研發團隊就這樣開發出一個又一個週邊設備,「因為都是自己做,可以迅速反應修正,每個星期都在改,每次有新的想法就找同仁討論,可以自己做,或買部分元件自己做,或利用誰的雲端平台,下面就自己做等。」謝宜軒強調,「雖然初期研發過程很辛苦、很冗長,但我們累積掌握了核心技術,未來設備需要新增功能時,不管是軟體、硬體、系統都可以輕易找到可以合作的廠商,不用受制於人。」

無線測溫槍等產品能提高什麼樣的效益呢?謝宜軒舉例指出,鑄造業是用電大戶,一個月電費高達數百萬,每天熔鐵用電時間拉長一點就是很高的金額。開發並利用這些測溫設備所得到的大數據,導入智慧冶金系統中得出建議參數,就能有效縮短熔煉的操作時間,「以前熔鐵水製程結束後,發現產出與需求差異時,就要進行很多項目調整,然後再測試,測試結果再用人工紀錄抄表,非常花時間,加上儀器狀況多,熔解時間跟著拉長,用電量跟著增加,累積下來非常驚人。」

圖說:謝宜軒總經理帶領團隊研發無線測溫槍、智慧平台秤等數位儀器,蒐集各設備的數據,精進生產效率。

謝宜軒說,「我們一天可能要熔煉5、6個爐次,過去一個爐次平均要花費60分鐘產出鐵水,現在有數位工具跟系統,可以透過電腦運算,只要50分鐘可以產出,大幅提升生產效率,相對能源的消耗就少了很多;廠內各設備產生的數據,都要透過人工抓取與統合,平均要1-3天工作天,才能產生完整的產品生產履歷與品檢資料,透過智慧系統,現在只要1分鐘。」品質良率從過去的94%提升到99%。熔解製程生產成本也成功降低1-2成左右。

但建置過程卻很曲折。謝宜軒表示,一開始是想先和國外廠商合作,並請教台科大邱群和雷添壽兩位教授相關演算法開發的可能性,兩邊齊頭並進。因為大詠城機械擁有龐大的數據,可以配合學術單位開發演算法,但卻被國外廠商潑了冷水。他說:「對方是國際大廠,表示我們想要做的產品很簡單,不用高階儀器。雖然沒有貶意,但我們就想用這麼好的東西,能不能有新的火花,得到新的品級提升?」更堅定自己開發的決心。

圖說:大詠城機械利用熱分析系統及雲端資料庫導入,精準合金添加量,讓鑄件材質均質化,減少浪費,縮短生產周期。

即時更新生產訊息 顧客問題及時解

大詠城機械組合了一位負責硬體和韌體的IT人員、一位軟體開發人員,其餘4-5位冶金工程師的研發團隊,除了製造生產階段的智慧化導入,也透過聊天機器人(Line Bot)串連供應商與客戶。供應商部分,提供成分變化紀錄表,一旦出現異常的偏差值時就會警示通知。過去是每個月和供應商開一次會,現在供應商自己可以每天查核結果,減少因原料問題影響生產效率的問題。

客戶端相對有挑戰性,大詠城機械的客戶端是加工廠,「鑄件加工後可能出現小的毛病例如氣孔,傳統做法是客戶會打電話通知來看一下,一去看根本不是氣孔,甚至一去看發現不是我們的鑄件!」謝宜軒笑著說,現在透過Line Bot簡單操作的設計介面,讓過去不耐於填表的師傅,願意透過機器人的引導拍下照片,Line Bot字型轉成品質表單,「一看序號先查,這我們的鑄件,何時生產,生產數據調出來看,我們去的工程師就知道要去解決的問題是什麼數據,不會只聽客戶講。」

圖說:大詠城機械利用Line Bot轉成品質報表,讓工程師第一時間了解顧客的問題並快速解決。

謝宜軒表示,導入智慧冶金後,大詠城機械的員工利用數位儀器做數字管理,操作有效率,也會減少對有經驗師傅的依賴,例如合金投料,現在有電腦大數據產出參數,讓生產製程穩定且品質良好。更重要的是,加快新聘的員工上線,人員的流動補位較為快速。

大詠城機械這一路負重前行,謝宜軒帶領團隊導入智慧冶金啟動數位轉型,未來,根留台灣,面向世界,一次又一次逆風點燃成長的動能。(109年12月撰寫)