華陀集團

傳產華麗轉身!數據驅動,打造智慧中藥王國

當歷史悠久的中藥產業,碰上最尖端的智慧科技時,會有什麼化學反應?在疫情期間,身為抗疫國家隊之一的華陀集團,透過導入AI科技,串聯數據分析,徹底改寫傳統中藥產業的面貌。

圖說:華陀集團啟動數位轉型,串連數據分析、導入AI科技,內外轉型雙管齊下,帶領傳統中醫華麗轉身,打造智慧中醫王國。

踏入清冠一號的製造現場,鍋爐高溫熬煮藥材,不時傳來陣陣清香,熱氣氤氳。華陀扶元堂的母公司華陀集團,在中藥界頗負盛名,不僅是台灣最大的中藥材批發商,還擁有GMP中藥廠,旗下高達5、600種產品,開發的龜鹿精市占第一,滴雞精也是代表產品。

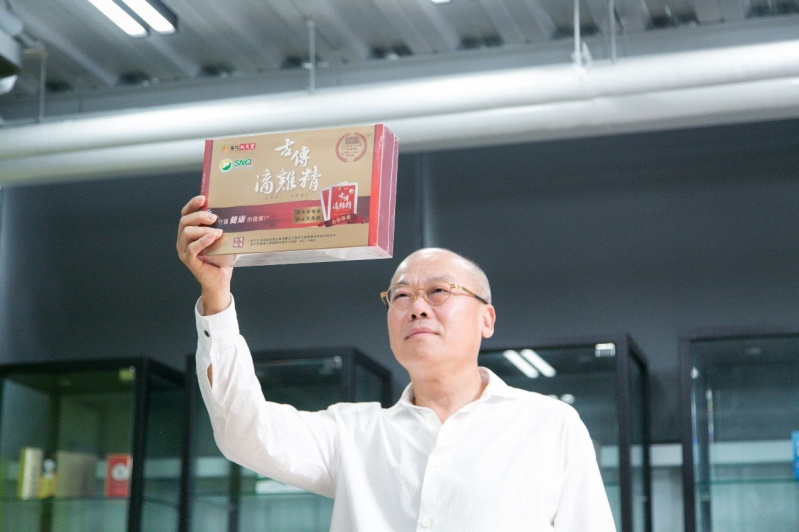

華陀集團董事長朱溥霖,是公司的靈魂人物。他從中藥材貿易起家,30多年來事業版圖不停開枝散葉,目前集團主要有三大子公司,「北京同仁堂」負責產品開發及生產製造,「華陀扶元堂」和「華陀養生殿」則負責在自家門市、零售店面、電視購物、網路等通路銷售,建立從原料、採購、研發、製造到銷售的一條龍模式。

圖說:華陀集團董事長朱溥霖從中藥材貿易起家,30多年事業版圖不停開枝散葉,北京同仁堂、華陀扶元堂、華陀養生殿三足鼎立,一步一步建立從原料、採購、研發、製造到銷售的一條龍模式。

腦袋動得快的他,總是跑在最前面。他常把一句話掛在嘴邊,「機會是留給準備好的人,5年後要做的事,5年前就要開始準備!」就像早在30多年前,台灣藥材只能從香港進口,朱溥霖便率先深入中國產地進貨,以更低的成本價買到藥材;後來又直接在中國成立加工廠,進行原料整理、切片等前段作業,既維持藥材鮮度,也降低台灣處理成本。

朱溥霖不停與時俱進,2019年率領集團三家公司,參與經濟部產發署「智慧機械-產業聚落供應鏈數位串流暨AI應用」計畫,以「漢方生技保健食品產銷一條龍智慧供應鏈應用計畫」,率先導入智慧化生產,再次改寫傳統中藥的面貌。

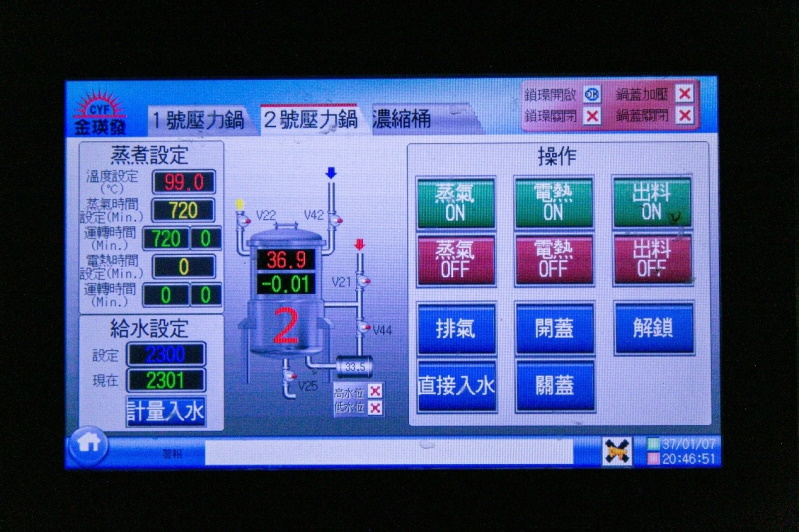

蒐集機台參數,傳承老師傅know-how

在中藥產業打滾數十年的他深知,中藥是個再傳統不過的行業,「傳統工廠最大的瓶頸就是,know-how都放在老師傅的心裡、腦裡。」以集團產製流程中最關鍵的水劑充填機來說,每次充填,都要依據充填物的流動性和稠度,決定充填量、充填速度、封口溫度等參數,即使充填一樣的袋型,每次的參數也都不一樣;又或是所有參數相同,但充填時就是會發生溢濺,這時就要調整每包之間的充填頻率,這些極其精細的參數微調,「都是老員工才懂!」

充填封包不好,直接影響產品品質,嚴重者甚至整批銷毀。也因此華陀優先選擇在水劑充填機上裝設感測器,取得機台參數,現在經由大數據分析,就能自動建議最佳參數,人工再微調即可,「透過蒐集參數,也可以把SOP訂得更完整,以後訓練新進員工更方便,」北京同仁堂總經理陳俊宏說。

除了液態產品,針對粉包充填,關鍵則是生產環境的溫溼度監控,如果濕度過高,粉末容易結塊,影響後續充填,因此華陀也增設溫度與濕度的感測器,方便遠端即時控管。

蒐集這些數據不只幫助改善生產品質,也能同時蒐集設備資訊,即時掌握機台異常狀況,達到預防保養的目的,公司能提早進行耗材更換規劃,將影響生產的因素降到最低。

圖說:華陀生產流程導入智慧製造,透過在水劑充填機上安裝感測器,取得機台參數,經由大數據分析,設備自動建議最佳參數,減少產品填充時溢濺情況發生,提升產品品質。

導入數據管理,打造企業BI戰情室

華陀集團總經理陳俊宏笑著說,公司產品賣不好要擔心,賣的好也要擔心,因為賣得好怕出貨來不及,在原料採購、物料備貨和生產排程上,每道流程環環相扣,格外重要。因此華陀特別打造BI戰情室,建立研發、採購、進貨、庫存等儀表板,可即時呈現生產部門與銷售部門資訊,減少各部門人工彙整資料時間50%,透過企業戰情室的多維度分析,也能作為未來集團導入科技管理決策和人工智慧的基礎。

華陀還以當家的龜鹿產品,建立AI銷售預測模型,彙整過去的銷售歷史資料和庫存狀況,作為系統學習養分,找出影響銷量的因子,作為行銷策略參考,預測準確率達80%,同步結合BI戰情室的分析,降低庫存成本10%。針對生產排程,華陀也導入系統自動排程,提升生產效率30%。

朱溥霖有感而發的說,參與這次計畫帶給公司最大的幫助,就是提升整個華陀集團的數據驅動能力,不管是生產大數據或行銷大數據,都能讓公司在產製流程和銷售決策上做得更快更好,「生產藥品和保健品,要安全又要有效率,要達到這兩個目的,一定要用數據管理!」

圖說:過去中藥都倚賴老師傅的經驗調整配方,華陀透過數據管理,讓生產過程透明化,提升生產效率。

建立研發管理系統,跨部門溝通無礙

在數據之外,過去華陀集團面臨的另一個瓶頸,則是公司內部的資訊串聯,「我開工廠開了30幾年,內部資訊的垂直和平行整合很重要。」朱溥霖指出,由於華陀採一條龍生產,從研發、採購、製造、檢驗、包裝到銷售,每個產品都要橫跨五、六個部門;加上產品多,通路也多,開發新品的頻率相對也高。

過去公司內部走紙本流程,各自串接,文件散落管理不易,也未能建立料號之間的關聯性,常會造成進度延遲,每個新品從研發到生產,都要花上二到六個月的時間。

因此華陀集團導入研發管理PLM系統,協助各部門之間的資訊整合,不僅對於專案管控能更加準確,也納入文件權限控管和文件簽審等功能,降低研發文件的搜尋時間達50%,同時縮短產品開發時程30%。

改造傳統倉儲,自動又智慧

走進華陀集團的倉庫,廣達300坪、高達22公尺的諾大空間,擁有超過1,700個儲位,卻不見員工跑上跑下,全由無人搬運車 (Automation Guided Vehicle, AGV)會自動搬移出貨。這是華陀集團耗資超過2,000萬元打造的自動倉儲,員工只要站在進出貨的碼頭區,用個人數位助理(PDA)輸入料號,搬運車就會自動移至商品所在位置,將貨從倉庫裡運出來,商品要入庫時也是一樣,大幅節省人工搬運的時間。

陳俊宏透露,集團每天出貨量高達數千箱,遇到特殊狀況時,出貨更會爆量。像是每當有商品上到電視購物的「每日一物」時,整整24小時強力推播,一天就能賣掉好幾千組,但照約定隔天就要馬上出貨,「以前要花很多人力搬貨,現在自動倉儲就直接搬出來了。」

這套倉儲系統不僅「自動」,還「智慧」,和公司內部的ERP整合,每當領貨、出貨、入庫都會即時更新到ERP,管理人員能精準控管庫存數量。陳俊宏指出,食品在通路上,只要效期低於一年以內,就不能上架,因此公司得要確實掌握產品的有效期限,「對食品廠來說,過期是很嚴重的事情,只能報廢。」

過去這些都只能靠人工管控,但集團旗下產品多達5、600種,原物料和成品繁雜,倉管人員容易疏忽,公司每年過期產品成本高達200萬元。導入倉儲管理系統後,公司就能精準管控庫存、採購和即期品,讓出貨流程達到最適化,也能縮短前置時間(Lead Time),使Lead Time從導入前的49天降低到30天,不僅提高顧客滿意度,也能快速清除商品庫存,「自動倉儲讓公司受益很深!」朱溥霖說。

串接供應鏈,生產控管更精準

華陀不僅在廠內改造,也向外擴散,打造供應鏈資訊串接平台。陳俊宏表示,食品業對原料控管相對更加嚴格,需要請供應商提供檢驗報告、成分和進口報關資料,如果無法及時拿到文件,就會衍生兩個問題:

第一是影響後端生產,因為無法確保原料品質,就無法安排生產,進而影響交貨時間,尤其電視購物對交貨非常嚴格,延遲甚至會有罰款,華陀就曾面臨百萬元罰款的狀況;第二則是增加庫存,當難以掌控文件到手的時間,公司就會提高安全庫存量,以備不時之需,備貨量幾乎都會多出30%。

華陀因此打造一個供應鏈資訊平台,供應商可直接上傳相關文件,協助公司即時掌控訂單、生產製造與品質文件回饋等動態資訊,目前已導入兩家上游供應商, 節省人工彙整時間50%,更降低排程變更超過20%。

走過30多年,朱溥霖總是預作準備,把握未來商機。在智慧化的數位浪潮下,他再次跟上腳步,透過內外轉型雙管齊下,一步步帶領傳統中醫華麗轉身,持續壯大華陀這個中醫王國。(112年2月撰寫)

圖說:華陀導入半自動化生產,蒐集生產溫度、水等數據,掌握生產品質。