東欣實業

AI X 智造 雙推力 助攻台灣布商領跑國際運動快時尚

東欣實業為專業染整廠,每月染整顏色高達360種、染整布種達190種,是台灣提供全球國際知名品牌七成機能布產量,不可或缺的推手。面對東南亞與中國大陸步步進逼,國內布商逐漸失去價格競爭力,東欣啟動數位轉型,透過建置針織染整智慧化價值鏈整合系統,導入智慧製造加上AI深度學習技術,優化染整製程,助攻台灣布商領跑國際運動快時尚。

美國NBA湖人隊的詹皇(Lebron James)、足球之神C羅(Cristiano Ronaldo)等明星球員,親自現身Nike 「客廳盃」挑戰(The Living Room Cup),透過網路直播接受球迷尬體能、比耐力的挑戰。這下可讓全球球迷樂壞了,紛紛加入競賽與偶像互動。

「客廳盃」挑戰是Nike數位轉型策略下的創意行銷活動。Nike透過線上與會員互動的型態,增加會員對品牌的認同度,進而刺激購買,作為疫情期間實體門市停業的替代方案。隨著參與的會員數不斷攀升,各種運動服飾、球鞋等產品銷售數字也蹭蹭地往上漲,Nike的產值更創下歷史新高,來到2,000億美元。

距離美國Nike 12,108公里在桃園市的東欣實業,正式獲得NIKE等運動品牌指定專業機能布染整代工廠。

東欣實業廠長鄭為鍾表示,由於Nike線上銷售業績大幅成長,直接帶動東欣業績爆衝達2倍。但由於超前部署導入智慧製造與AI技術應用,交期由原本的21天縮短為15天;達交率由原本50%提升為63.6%;整體設備生產效率(Overall Equipment Effectiveness, OEE)由原本45%提升為54%。

很難想像,前幾年,這是一家多以人工作業方式,非常傳統的工廠。直到曾在電子科技業服務經驗的第二代鄭為鍾廠長接班後,體認到利用數位技術連結、優化、轉型,能為傳統染整廠帶來巨大的效益。於是,他積極參與由經濟部產發署所推動「智慧機械-產業聚落供應鏈數位串流暨AI應用」計畫,開啟東欣實業數位轉型的新頁。

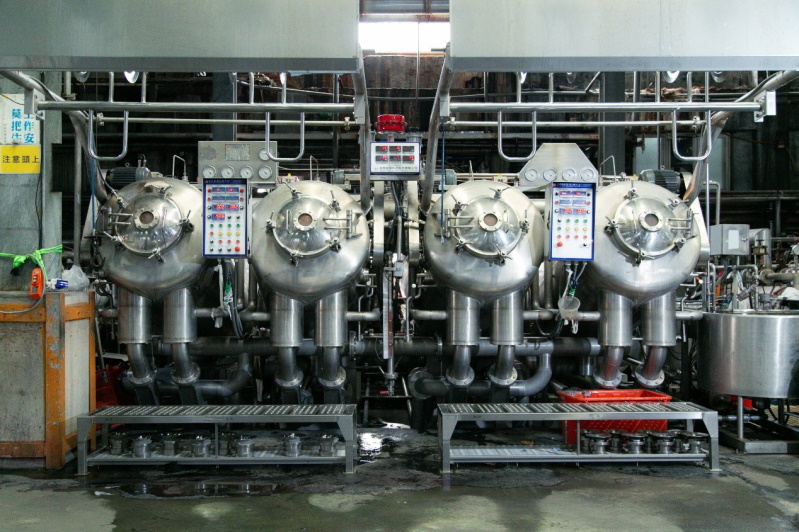

圖說:東欣實業為成立27年的專業染整廠,建置針織染整智慧化價值鏈整合系統,導入智慧製造加上AI深度學習技術,優化染整製程,助攻台灣布商領跑國際運動快時尚。

肉眼難辨 對色率過低生產頻出狀況

台灣為Nike、Under Armour、Adidas、Patagonia等國際知名品牌提供機能性布料,全球市占率達七成。

紡織產業上、中、下游流程繁複、工段繁雜。就先以針織染整產業的流程為例,主要透過中間商(儒鴻、立肯、郁義、富順等布商)承接國際品牌商代工訂單後提供胚布(機能布的待染布),交由東欣實業依照客戶需求進行「染色定型」以及「機能加工處理」(吸濕、排汗、抗菌);完成後,再交由成衣廠裁片成衣。

再以染整工段為例,則是從打色、胚定、染色、烘乾、定型、機能加工、成檢對色、包裝等製程依序進行。

鄭為鍾表示,染整製程屬於批量生產,需累積一定的量後,才能投入染缸進入染整製程。因此,在「打色」階段,每張訂單都需要跟業者反覆進行顏色需求確認;進入到染缸染色時,也要跟客戶反覆確認,以免因色差問題而導致產品報廢。

「我們化驗室的同仁會事先透過模擬染色機軟硬體,以小布樣打色給客人確認顏色正確與否;遇到有客人回覆有色差時,同仁則憑著經驗去調整『染色配方』再與客戶進行確認;等到進入頭缸製程染色完成後,還要請客戶再次確認顏色正確與否,確認後才能出缸,若顏色不準就現場師傅手動再調整或追加染色配方,直到準確為止。」

儘管,東欣化驗室的員工都經過短則3年,長則5年專業訓練。但客戶有時想要「青黃不接」的感覺、想要「綠的發紫」的感覺……,因雙方都僅能肉眼辨識,對色經常曠日廢時。

此事非同小可,2021年疫情正炙,東欣實業一邊迎來營運高峰,另一邊上述狀況劇卻層出不窮,並如推倒骨牌般地造成後續生產排程延遲、交期延期、低達交率的生產問題。

他苦笑地說:「工廠平均可以承接的生產量為50萬公斤,因國際品牌不斷追加訂單,生產量暴增到近100萬公斤,但工段還是用傳統作業模式,我們每天都被客戶追著要交貨。」

天天疲於奔命的鄭為鍾就在一次業務場合中,結識了漢門科技的陳志卿業務總監。由於漢門科技擁有協助紡織業數位轉型的豐富經驗,雙方相談甚歡,東欣實業展開數位轉型。

AI對色 晉級客戶之眼

東欣實業啟動數位轉型,千頭萬緒從何做起?顧問提出「要先解決一次對色率過低造成生產瓶頸」,讓鄭為鍾連連點頭稱是。

「過去我們跟客戶對色,不管是在化驗室的配方或者是工廠染缸染色的作業,都必須倚賴老師傅的經驗值做判斷,常變成個人主觀的想法,無法一次對色精準到位,而是必須不斷打樣校準,生產成本也降不下來」他說。

所以,第一項需解決的是化驗室或現場的師傅與客戶對色率過低的問題。改善的做法是,不再以人工進行對色工作,而是建立數位對色流程。由鄭為鍾添購「分光儀」設備,利用辨色儀器擷取L/A/B值來掌握東欣對色時打的小布樣,與客戶提供的布樣差異值數據,據以調整配方並同步記錄每位客戶配方資料。

接下來,則是需解決更複雜、染整變數更多的頭缸染整對色率低的問題。鄭為鍾指出,由於染整過程中染整的配方與布種及製程之間交互關係及組合,是造成對色失準的原因。所以,當化驗室將客戶確認的配方移轉給現場師傅,所染整的樣品還是容易產生色差,需要客戶再次確認,確認後的差異,則再進行配方調整,但流程還是由老師傅憑經驗追加,導致重修率過高,成本也不斷提高。

在顧問協助下,先蒐集辨色儀所統計的客戶配方數據;再來是蒐集過去累積在企業資源規劃系統(ERP)中的數據,包括:客戶訂單、色卡、打色、修色、頭缸等數據,統整兩大來源的數據後,進一步建置決策樹(Decision Trees)人工智慧學習系統(也稱智慧對色平台),利用AI深度學習技術,分析出製程與染色之間的對應關係,並自動產生正確的打色配方後,接著再與現場實際染料下藥量進行比對修正,進而提高頭缸一次對色率從原本40%提升到60.5%。

圖說:東欣實業建置智慧對色平台,整合辨色儀與ERP系統配方數據,利用AI深度學習技術,提供精準的打色配方,進而將「一次對色率」從原本40%提升到60.5%。

圖說:東欣實業建置智慧對色平台,整合辨色儀與ERP系統配方數據,利用AI深度學習技術,提供精準的打色配方,進而將「一次對色率」從原本40%提升到60.5%。

數據監控 提升訂單達交率

鄭為鍾指出,「我們的生產排程是由生管人員每周依據客戶訂單key 入ERP系統設定預定排程,結果到了工廠端生產時,經常因色差而重修太多次,師傅要手動調整配方給重修給客戶確認,一來一回都是時間,就無法準時完成染色工段,演變成ERP設定的排程與現場生產的排程落差很大,造出很多半成品,讓業務很難提供給客戶準確的交期。」

現在利用AI技術有效提升對色的準確性,還能提供正確的染料下藥量,大幅降低頭缸染色配方必須重修的次數,而且因重修次數低,也能提升現場染色排程的準確性。同時,東欣還進一步整合ERP系統的訂單需求、製程數據紀錄,建置「生產數位化管理系統」。工廠師傅可透過IoT掌握即時生產狀況,設定排程,遇到需要對色重修的情況,也能即時登錄在系統上,並同步通知相關人員,進行動態排程重排的作業。

此外,染整製程,也稱濕製程(Wet processing),透過高溫、高壓封閉性加工,其變動因素包括:機械設備、加熱條件、溫度差異、水質差異等,導致染色加工有相當高的不確定性。東欣實業工廠裡多為傳統的單機染缸,無法蒐集與分析上述影響染色製程的數據。因此,針對宛如黑盒子般神秘的染缸,在顧問的協助下,則導入「智慧染機中央控制系統」,在23台染缸上安裝「感測器」監測染整過程中相關的用電、用水以及溫度等數據,更有效地控制染整工段,減少生產半成品的情況,生產成本也獲得有效控制,達交率更有顯著的提升成效。

圖說:東欣實業建置智慧染機中央控制系統,在染缸上安裝監控感測器,透過數據監控,掌握染缸生產狀況,降低重修率以及改善異常,提高品質與生產效率。

圖說:東欣實業建置智慧染機中央控制系統,在染缸上安裝監控感測器,透過數據監控,掌握染缸生產狀況,降低重修率以及改善異常,提高品質與生產效率。

供應鏈串連 生產異常必留痕跡

鄭為鍾在化驗室拿著客戶提供的成衣樣布解釋說:「我們收到的胚布多以白色為主,客戶希望經過染整製程後,還是要跟成衣樣布摸起來的觸感一樣、機能性一樣……。但是我們常碰到的問題是,經過染色製程後卻發生難以判定的品質異常狀況。」

之所以品質異常難以判斷的原因為,胚布原料來自中間商提供,90%的胚布瑕疵需要染色後才會顯現出來,但進到染整流程前,到底這塊布的原料是什麼?原料品質的明細?採取何種加工技術?因是跨企業合作,難以取得相關資訊,卻因染整製程出現品質問題,東欣好像也只能概括承受。

另外,則是檢驗的流程需經由織廠、染整廠、驗布廠、成衣廠,產生不斷重複驗布作業超過5次以上,但品質驗證的標準卻各自獨立無法整合,造成供應鏈品質驗證溝通困難。

因此,鄭為鍾提出建立中間商(布商)、專業驗布廠、染整廠、代織廠等建立供應鏈串流平台,讓資訊相互流通的積極做法,解決長期以來品質異常的生產瓶頸。他將想法與負責系統開發的鼎馳顧問公司溝通後,遂在顧問協同下逐一拜訪相關企業包括,儒鴻、富順等中間商業者都給予良善的回應,順利建置上下游供應鏈數位串流平台,準確掌握染整加工生產數據變化,即時因應加工異常處理及異常追蹤管理,追蹤品質異常原因,並同時進行技術升級改善。

而導入系統後,東欣生產異常改善由原來10%提升至57.4%;Lead Time則從原本21天縮短為15天。

價值開拓 助攻品牌商領跑快時尚

面對東南亞與中國大陸倚靠不斷研發新技術與提升品質,再加上低廉的生產環境,步步進逼,勢必有所因應。

鄭為鍾頗為自豪地表示,東欣實業每個月經手客戶染整的訂單顏色多達360種、染整的布種則多達190種,兩者相乘後代表的是染整工序更為複雜,也展現出東欣優異的染整工序的管理能力。「很多布商為什麼明知要付出較高的成本,還是要下訂單給我們,而不是下到成本相對便宜的越南或中國大陸。他們的考量點莫不是東欣所提供的技術與服務,可以因應快時尚產業產品少量、多樣,週期短的產業特性,協助他們提供更優質的服務爭取國際品牌商的訂單。這樣的優勢並非其他地區業者可以取代的。」

的確,東欣也以自身建構紡織產業智慧機械製造服務實例,為提高產業國際競爭力做出最佳示範。(111年9月撰寫)

圖說:東欣實業廠長鄭為鍾表示,東欣協商上、中、下游的業者,建立供應鏈串流平台,通透生產資訊,提升產業供應鏈製造及技術與品質,支援國內布商國際接單能力。