森鉅科技材料

MIT隱形冠軍智造出擊!穩坐世界第一大金屬複合板龍頭

美國高達六成的拖車廂板材,全都有MIT的身影。以拖車鋼塑複合板稱霸全球的「森鉅科技材料」,靠著導入智慧製造,不停找到轉型升級的契機。

拖車馳騁在筆直公路,在地廣人稀的美國大陸上,扮演陸上運輸的重要角色。這些拖車的車廂板材,高達六成都採用MIT的鋼塑複合板,包含UPS、FedEx等一線物流,背後的製造推手正是全球第一大的鋼塑複合板公司「森鉅科技材料」。

走進森鉅位於台南仁德區的廠房,這裡就是生產鋼塑複合板的大本營。1994年成立的森鉅,從建材起家,鎖定鋁塑複合板,主要用於建築帷幕外牆,代表作包含中國武漢世貿大樓外牆、台北南港軟體園區、台北小巨蛋等。這些鋁塑複合板為森鉅打下基礎,行銷全球40多個國家。

但鋁塑複合板進入門檻低,競爭者越來越多,森鉅開始淡出低毛利的紅海市場,轉而研發主要用於拖車廂的鋼塑複合板,專注鋼塑表面處理、塑膠發泡押出和金屬複合的整平技術,以及模組化設計降低成本。

原以為貨車鋼板很重,但拿在手上卻意外的輕。森鉅研發工程師李家豪指出,強度更高的鋼塑複合板既不會增加拖車太多重量,同時也不會因為板材太厚,而讓裝載的容積變小,特別適合拖車使用,「我們的市場定位是又輕又強。」

2004年森鉅勇闖高達百億美元的美國市場,花了10年時間,在2015年拿下美國市佔第一的寶座。目前在北美前25名的拖車製造商中,除了第一名的Wabash自己生產板子以外,其餘八成全都採用森鉅的板子,目前鋼塑複合板占森鉅營收超過九成。

對成立快30年的老廠來說,森鉅很有危機意識,努力找到經營的突破點。這幾年森鉅不停升級改造,不僅導入ERP的骨幹系統,也在2020年參加經濟部的「智慧機械-產業聚落供應鏈數位串流暨AI應用計畫」,打造數據系統和智慧產線,持續保有隱形冠軍的優勢。

圖說:全球第一大的鋼塑複合板的森鉅科技材料,由陳啓煌副總經理 (前)領軍,打造數據系統和智慧產線,穩坐世界第一大金屬複合板龍頭。

打造BI戰情室,可視化資訊一目了然

整個智慧工廠的原點,就從掌握數據開始。以前公司管理者要查看財務報表或庫存資料時,同事常常要花一到三天的時間整理,一來不夠即時,二來每個人的篩選邏輯不一,也有準確性問題,這幾乎是森鉅每一天都在發生的日常。

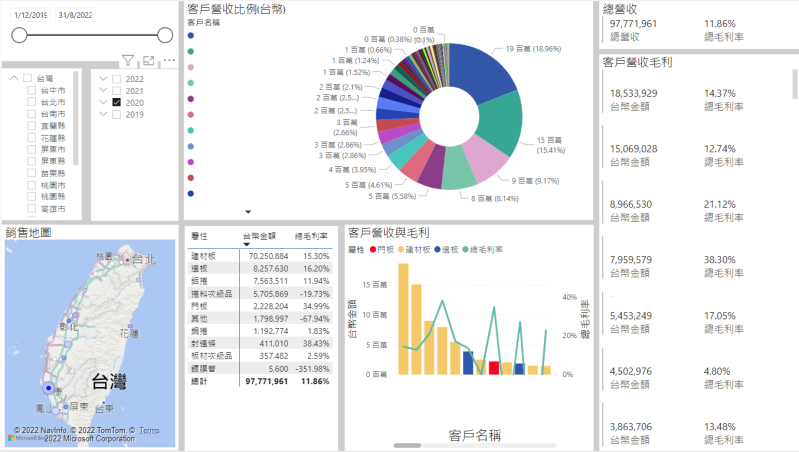

於是森鉅打造「BI戰情室」,串聯既有的ERP資料,彙整銷售、庫存、客戶比例等資訊,現在主管只要登入系統,隨點隨看,即時更新。系統不只有原始的數字、報表,更將資料可視化,以圖表、表格來顯示,更加直覺,一目了然。

從BI戰情室出發,森鉅更不斷精進,最後擴大為「森鉅系統」,匯集財務、庫存、採購、稽核等所有營運系統,宛如數據運作的核心。身為高階主管,森鉅科技材料副總經理陳啓煌對此非常有感,「即使人不在工廠,管理者也能遠端即時掌控公司各部門的狀況。」

這對公司決策也很有幫助。當有新計畫案時,像是要在美國設廠,該設在哪裡?只要把客戶比重、地區分布、依賴度等每一年的資訊都拉出來,就能輔助主管決策與判斷,縮短評估時間。

圖說:森鉅科技材料透過數據管理,建置「BI戰情室」,串聯既有的ERP資料,彙整銷售、庫存、客戶比例等資訊,作為高階主管及時決策的依據。(圖片提供/森鉅科技材料)

串接供應鏈資訊,即時掌握物料品質

不只是內部資料,針對外部供應鏈,森鉅也打造了一個資訊串流平台,降低供應商潛在的原料品質風險,也提升管理效率。過去供應商出貨時,需要附上一張品質報告書,森鉅人員照單輸入,從驗收入庫到回簽發票,得要花上2、3天的時間。

有了串接平台後,供應商的出貨檢驗資料(OQC)直接上傳平台,森鉅的品保人員也能在線上直接登錄進料品質檢驗資訊(IQC),第一時間就能檢查原料是否符合森鉅規範,同時也減少人員手動打單的時間,整個過程從過去2、3天,大幅縮短到幾分鐘就能完成,即使要回溯過往資料也非常快速。

陳啓煌指出,因為森鉅產業定位特別,供應鏈非常單純,像是塑膠和國內大廠進貨、鋼也由國內鋼鐵大廠負責,幾乎單一種材料就只有單一個供應商。目前供應商的資訊平台先串聯上游五家廠商,已占森鉅原物料供應八成以上,不僅能有效掌握關鍵原物料的品質,也能有效降低後續製程的損耗。

導入智慧機械,生產履歷全都錄

走進森鉅工廠,幾乎看不到人,大大的機械手臂搬運板子,宛如「無人工廠」。厚度只有3-13公厘的鋼塑複合板,看似由兩片鋼板包覆塑膠,其實裡頭多達21層結構,每一層都有學問。

陳啓煌指出,全世界不下100間公司生產鋁塑複合板,但鋼塑複合板卻少有人投入,因為有兩大技術關卡。第一是中間的發泡層,要如何控制發泡的大小和分布,板子才會平整,和發泡劑的配方很有關係;第二是生產設備的設計跟構造,也會影響板子的平整性。起初森鉅向國外大廠購買設備,後來慢慢自己改良、逐步優化,直到2022年才正式上線全新設計過的新產線。

森鉅優先以主力產品鋼塑複合板,導入製造執行系統(Manufacturing Execution System, MES)和網宇實體系統(Cyber-Physical System, CPS)人機協作,作為智慧機械落地的示範產線。過去森鉅都是用人工控制速度、溫度、壓力等生產參數,員工需要長時間在特定站點監控,所有生產資訊也都是用紙本記錄,不易查詢。

現在森鉅針對關鍵設備導入自動化聯網,紀錄生產過程、蒐集參數,除了當下可遠端即時控管,像是針對關鍵的發泡劑用量,能馬上判別需要增加或減少;同時也完善產品履歷,當發生問題時,能在第一時間調度資訊,回溯分析問題所在。

李家豪還記得,5年前,當森鉅還沒有導入任何系統時,馬來西亞政府派來兩位人員,查詢板子的歷史生產資料,審核供應商有無合格,才能進口到當地使用。結果森鉅內部花了整整三天,找來每個部門的負責人,翻遍所有紙本資料,才完成馬來西亞政府的要求,「紙本vs.電腦,除了儲存問題外,最重要是後續的回溯、分析」李家豪說。

圖說:森鉅科技材料導入MES和CPS人機協作,並建置自動化聯網,紀錄生產過程、蒐集參數,建置智慧產線。(圖片提供/森鉅科技材料)

排程系統輔助,縮短整體交期

在生產排程上,以前也由人工進行,需要同時考慮很多因素,像是原料庫存、生產時間、機台稼動率等,才能做出最有利成本、最快達成交期的決定。但隨著業務量成長,森鉅常面臨頻繁插單的狀況,需要即時更改排程,有時甚至一天就要改上2、3次,有時又可能產生人工疏失。於是森鉅導入「APS先進排程系統」,由系統依據派工法則,提供初步建議,員工再些微調整即可,讓整體交期從30天縮短至27天。

針對與排程連動的庫存管理,森鉅還導入二維條碼貼紙的管理方式。每批原料和生產完的板子在入庫時,都會貼上一張二維條碼貼紙,裡頭包含規格、批號、日期等資訊,只要一掃馬上就將資料匯入系統,減少人工打單的失誤,每個原料、成品放在哪裡,還剩多少,一目了然。

「對於庫存的改善,主要在於精準度和使用量的計算,因為只要少算一片,就會生產錯的數量,造成惡性循環,庫存越做越多,其實是沒有把庫存拿出來做,這都是一連串的連鎖反應,」李家豪說。過去森鉅常面臨生產過剩的問題,但在2021年,生產的板材比訂單數量還要少,代表已實際開始消化庫存,有效提高存貨周轉率。

圖說:森鉅導入「APS先進排程系統」,由系統依據派工法則,提供初步建議,員工再些微調整即可,讓整體交期從30天縮短至27天。

AI助攻,細小瑕疵無遁形,銷售預測抱商機

在整個智慧工廠中,也少不了AI的身影。森鉅整合近10年ERP超過6萬3千筆的歷史資料,建立AI銷售預測模型,根據季節性、週期性、通路別和產品項目,預測訂單、物料和市場需求,讓主管在決策時,能提前進行戰略與目標調整。

對於需要在路上跑的車子,美國安檢嚴格,在品質檢測上,森鉅也用AI助陣。以前半成品的品質管控用人工肉眼檢測,在第一關的烤漆鋼捲產線上,一秒鐘就跑了50公分的板子,人眼要在極短時間內看出表面有無瑕疵,長久容易視覺疲勞,缺陷檢出率只有70%。

於是森鉅導入AOI瑕疵檢測,收集1,000多張瑕疵照片訓練AI模型,檢出瑕疵的正確率高達95%,漏檢率小於5%。李家豪透露,只要在第一關的烤漆線先篩出大部分的瑕疵,後續的品檢就會省事很多,也減少品檢人力。

在智慧製造的改造升級下,森鉅多方並進,不停進化,就像奔馳的拖車,持續往前邁進。(112年3月撰寫)