日翔軟板

精實生產 X 智慧機械 X AI應用 蝕刻交期與品質插旗第一

日翔軟板的工廠牆面上,整齊貼著一張張製程流程圖:導通孔製程(內層)、線路成形、絕緣處理、表面處理、貼補材與印刷、後段製程一、後段製程二、檢查與包裝、電腦數值控制(Numerical Control , NC)鑽孔……,每一道關卡清楚標示。宋家庭副董事長站在牆前,熟練地為來訪者解說軟性印刷電路板的製程。

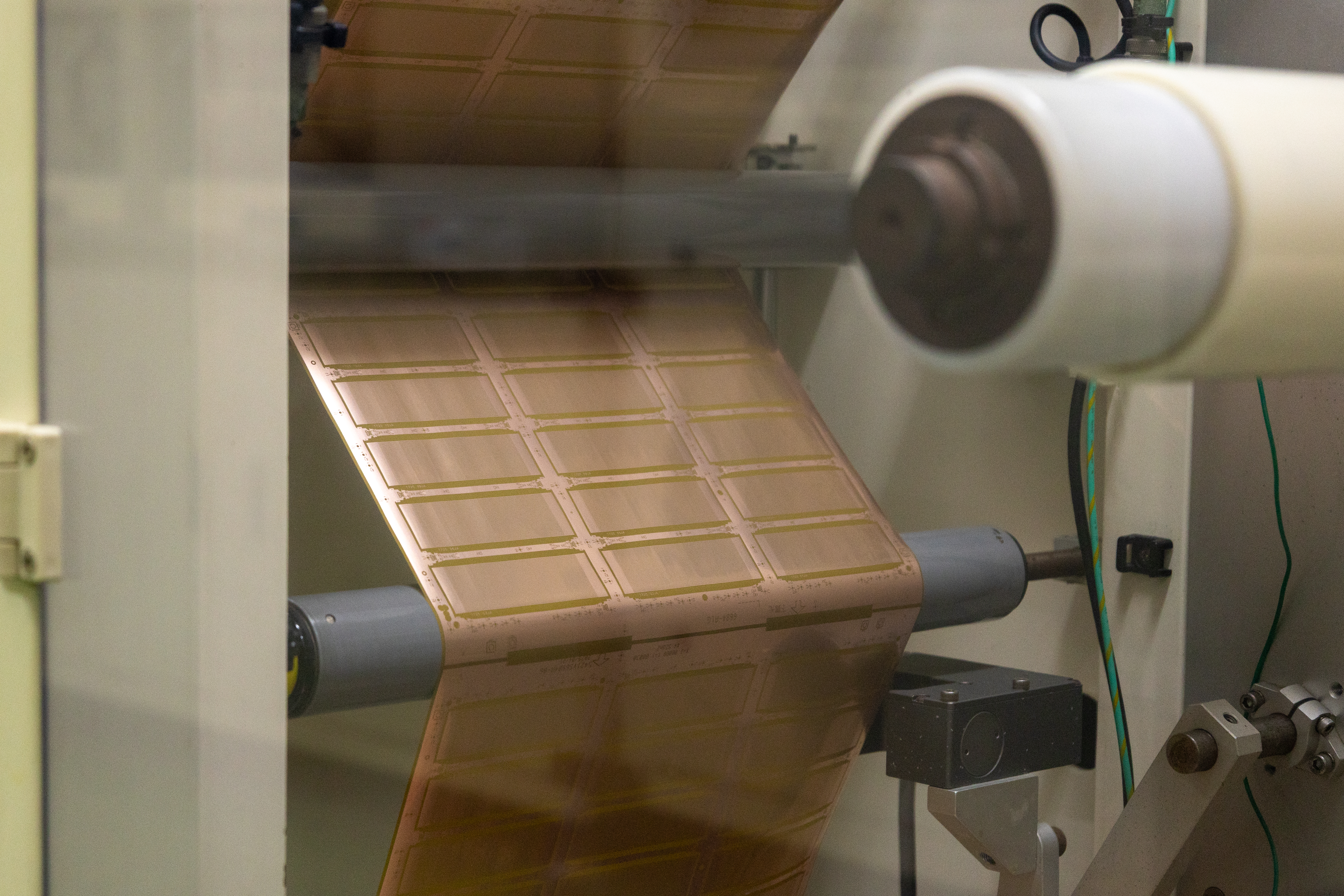

而在背後,市場的變化正推動著這家工廠數位轉型。軟性印刷電路板(Flexible Printed Circuit, FPC)是以聚醯亞胺或聚酯薄膜為基材製成的電路板,簡稱軟板,特點是重量輕、厚度薄、柔軟、可彎曲,75%佔比是應用於智慧型手機,其次則是車用電子及平板電腦、數位相機等消費性電子產品。主要出貨以中國大陸與越南為主。

美中貿易戰升高並延伸至關稅戰,使得國際企業加速推動「供應鏈+1」策略,來分散營運風險;台灣企業則把握供應鏈重組的契機。

日翔於2004年創立,以研發實力在軟板製程領域取得領先地位,業界首創七項核心技術,包括:防翹曲高溫烘烤定型、淬盤落盤定位無翹曲、FPC在表面黏著技術(Surface Mount Technology, SMT)後異方性導電膠(Anisotropic Conductive Paste, ACP)印刷、多層板鑽孔疊合加工、露光蝕刻連續作業、化金免貼框入掛籃及壓著製程分開施壓技術,使其能靈活應對少量多樣化生產需求,承接從小批量客製化到大批量標準化的各種訂單。

同時,日翔更是國內少數能快速完成樣品打樣的軟板代工業者,樣品與量產品交期迅速,並擁有完整空板全製程產線與自有化金、電鍍金製程,確保品質。

圖說:軟性印刷電路板重量輕、厚度薄、柔軟、可彎曲,75%佔比是應用於智慧型手機。

領先者的危機變轉機

然而,正是這種少量多樣化接單的市場優勢,也帶來了不容忽視的挑戰。舉例來說,生產線因需頻繁調整參數以因應多樣產品,蝕刻線的生產參數與製程紀錄尚未資訊化,供應鏈從採購、研發、倉儲到出貨仍高度依賴人工作業,無法提供即時生產資訊,導致品質與良率始終無法提升,作業成本與錯誤率也偏高。而這些挑戰同時也指出了突破的方向。

透過導入智慧機械與AI應用,來達到優化生產參數管理,提升蝕刻製程良率,還能整合供應鏈資訊流通,減少作業浪費,將原本的「危機」轉化為強化競爭力的「轉機」。

日翔參加經濟部產業發展署所推動「智慧機械-產業聚落供應鏈數位串流暨AI應用」計畫,導入「日翔軟板供應鏈數位提升及蝕刻線AI導入改善」計畫。宋家庭副董事長直言:「我們達成交期準、高品質的目標很明確,希望能藉此在市場上建立價格與價值的差異化。」

數位轉型三部曲 優化 串連 轉型

軟板製程以雙層板為例,七大工序:導通孔製程(TH Process)、線路成形(Pattern Process)、絕緣處理(Isolation Process)、表面處理(Surface Treatment)、貼補材與印刷(Stiffener & Print Process)、後段製程(Back End Process)以及檢查與包裝(Inspection & Package)。

其中,在線路成形階段的內部顯影蝕刻製程,對成品良率的影響最為關鍵。由於軟板生產具高度勞力密集性,尤其後段製程仰賴人力操作,往往受到現場人員作業經驗和判斷差異影響,導致「品質在不同時點表現不一」的現象屢見不鮮,使蝕刻製程良率起伏不定。

為解決此問題,日翔針對研發效率、製程管理、原物料管理,以及產線參數與半成品、成品瑕疵等面向,導入智慧機械與AI應用,啟動數位轉型。

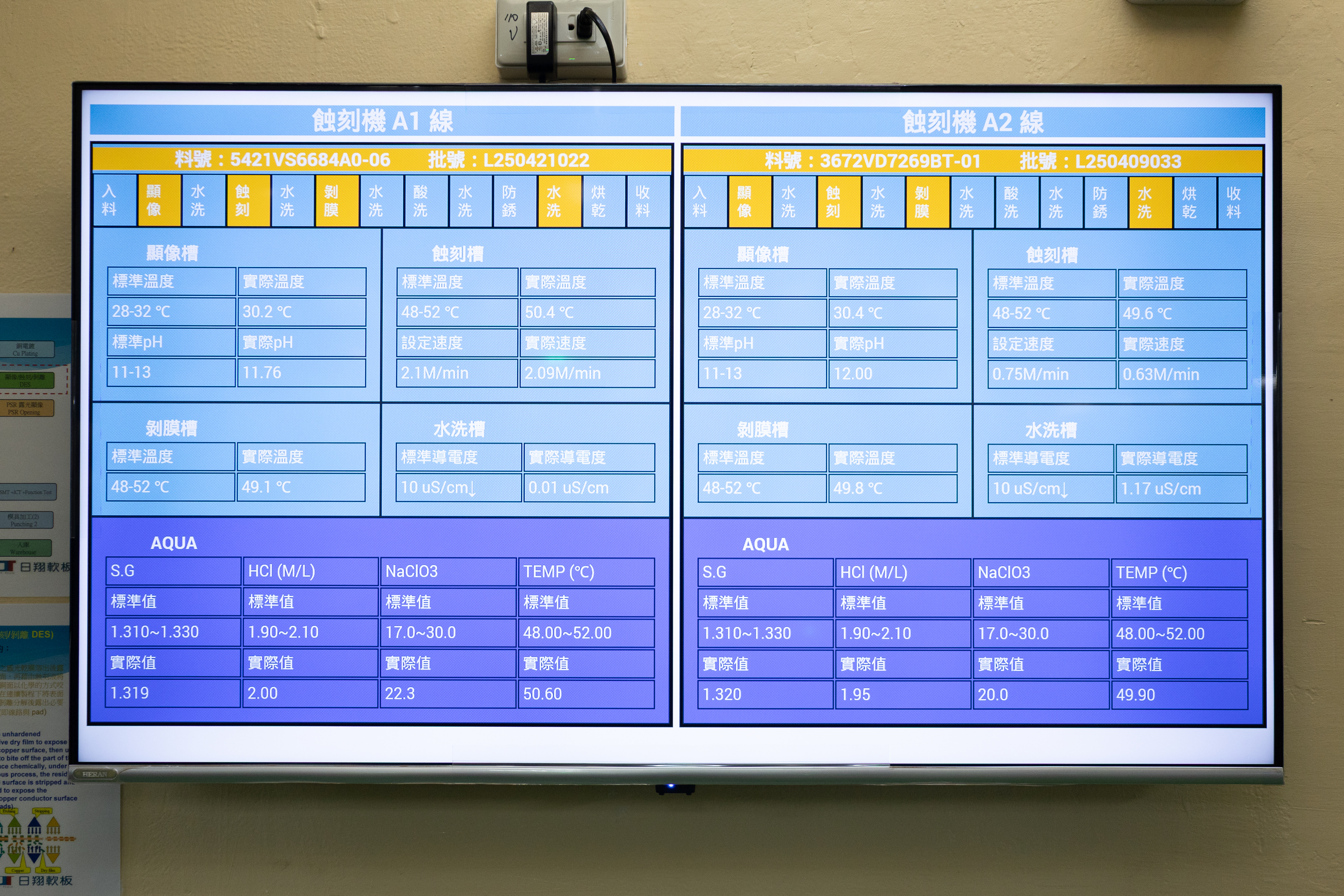

數位轉型並非一蹴可幾,以日翔的生產線來說,必須先採取數位優化,透過虛實整合系統(Cyber-Physical System, CPS)讓蝕刻線機台連網,以進行數據蒐集。數位蒐集來源包括顯像槽、蝕刻槽、AQUA槽、剝離槽、水洗槽五個製程設備的生產參數。

參數數據則包括:溫度、速度、酸鹼值、藥劑濃度與導電度,以及品檢紀錄,6個月內即蒐集到近百萬筆數據。

再來是數位串連,將百萬筆數據應用AI深度學習,建立蝕刻線專屬生產效能模型,並與產線實際生產匹配並進行修正,獲得最適化的生產參數,研發或製程人員可在正式投產前,輸入相關參數進行模擬使用,並在產線發生瑕疵時,作為檢討與改進的依據。

最後是數位轉型,AI建立的製程參數、生產參數與品檢數據,持續提供參數優化建議,支援未來正式投產前的模擬與決策,提升產品的良率與生產效率。

圖說:日翔軟板導入智慧機械,透過蒐集生產參數,提升產品的品質。

圖說:軟板以顯影蝕刻製程對成品的良率影響最為關鍵,日翔透過CSP系統讓蝕刻線機台連網,蒐集生產時溫度、速度、酸鹼值、藥劑濃度與導電度等數據,並應用AI深度學習,建立最適化生產數據模組。

同時,生產參數資料庫不僅儲存蝕刻線製程的最適化數據,更重要的是讓IT(ERP、APS系統交換作業資訊)與OT(MES/WMS/供應商資訊串)雙向互動,而不只是各自運作,建構出戰情室的生產營運管理系統。

供應鏈串連 賺技術財更賺管理財

軟板材料因物理特性較軟,製程良率偏低,導致成本較高,必須掌握原物料進場進度與品質檢驗,藉此減少浪費與不必要的製程成本。過去,日翔的原物料採購、研發管理、倉儲管理及日常報表,多依賴「熱線你我他」的人工作業,不僅流程繁複而且很容易出錯。

宋家庭副董事長指出,以往的營運模式,從客戶下訂單開始,需經歷評估、開發計畫、開發核准、試樣到量產等程序,流程冗長需反覆確認。

為了改善這種狀況,日翔建構供應商資訊平台系統,一端連結亞洲電材股份有限公司、盈成科技有限公司、博碩科技有限公司等關鍵原物料供應商,或是提供蝕刻、電鍍及清潔銅箔基板所需的材料、消耗品及治具的供應鏈業者。

另一端則讓同仁可將訂單需求登錄在平台,達到與供應商的溝通更即時、更透明。藉由平台搭起的橋樑,採購同仁可以直接在線上進行報價、交期確認等作業,簡化了過去繁瑣的電話詢價、比價以及議價的流程,並完整記錄與供應商的溝通過程。供應鏈資訊化的串連,加上研發資訊化的推動,不僅降低了人工作業的資訊往返與錯誤率,也縮短前置作業時間,提升設備稼動率。

在成效上,交期由21天縮短至10天;整體設備效率(Overall Equipment Effectiveness, OEE)由80%提升至92%。

這些改變不僅增強了日翔的接單能力與產能,也擴大了日翔在綠板與特殊板領域的市場佔有率由90%提升至93%。

研發管理資訊平台 世界盡在戰情室

日翔由供應鏈平台掌握到研發設計、試樣、技術,進一步導入 「GTP Management Studio」系統,以產品生命週期管理(Product Lifecycle Management, PLM)架構為主,目的為了支援新產品開發的協作與文件資訊化管理。系統採用 Client-Server 架構,伺服器端建置集中式資料庫,使用者端協助研發人員與主管進行操作。藉此研發文件與產品資料的建立、查詢、變更與簽核,都能在系統中完成,包含 BOM(物料清單)的管理,解決過去紙本作業容易遺失,無法管理的問題。

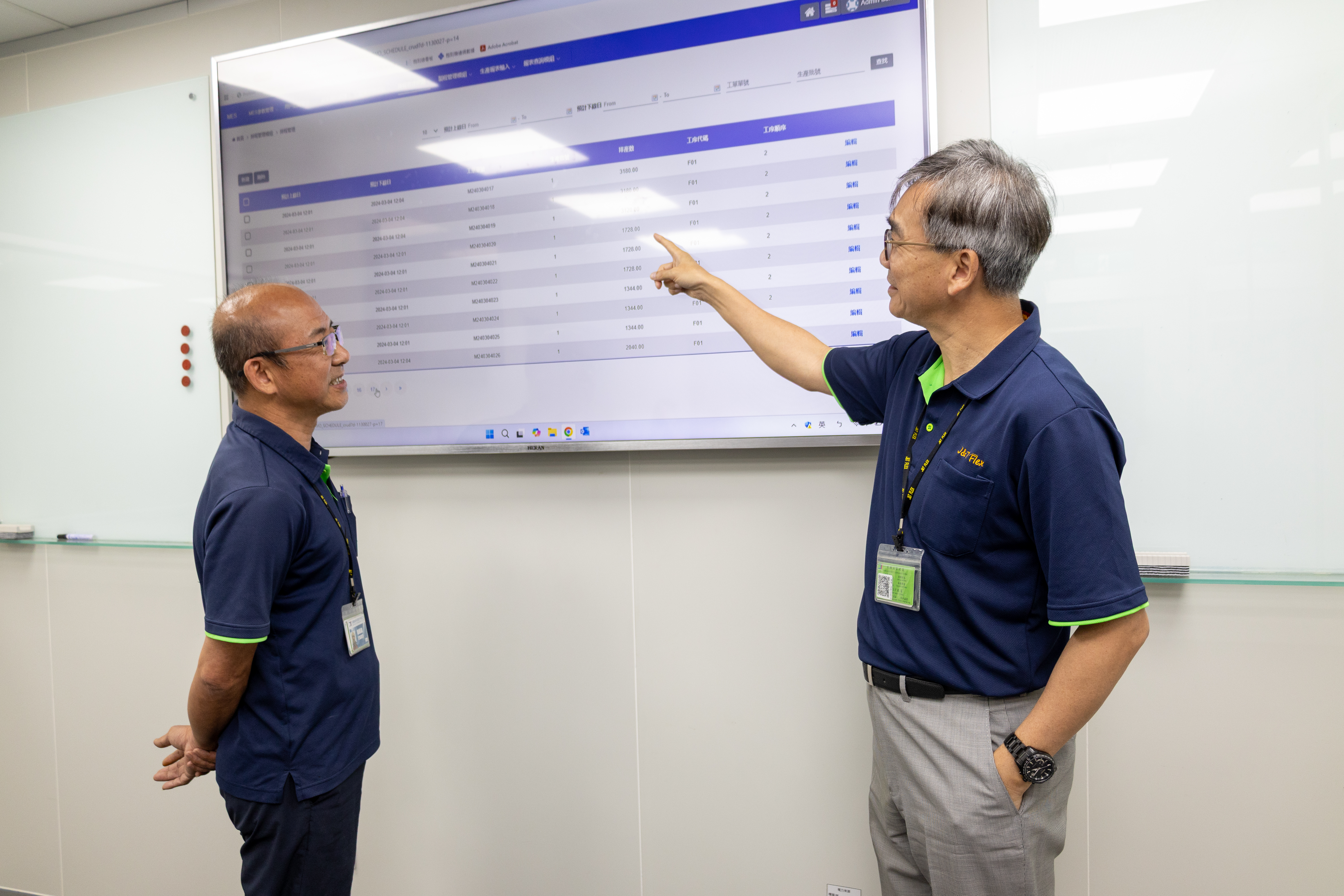

由於軟板是屬於生命週期短、市場變化快速的產業特性,領導者更需要整合數據即時決策。因此,進一步整合ERP、倉儲管理系統(Warehouse Management System, WMS)及供應商品質資訊管理平台再加以建構「數據服務平台」作為戰情管理系統。

戰情室系統具備可視化介面整合產線與子系統資訊,讓領導者能快速掌握全局,並即時調整產能與品質。這種即時化與可視化的管理,不僅提高決策效率,也讓管理效益能直接落實到生產現場,實現近乎零時差的掌握。

圖說:由於軟板是屬於生命週期短、市場變化快速的產業特性,日翔整合供應鏈與生產端數據,建立可視化的戰情室,即時做決策。

精實生產點線面改善 高價值生產流程

在精實生產管理(Lean Production Management)強調價值溪流觀念,亦即一個產品或服務,從接單開始,一直到交付給客戶的完整過程中,應如溪水般順暢流動,沒有多餘的等待、搬運、庫存以及重複作業。如果溪流中出現障礙,例如工作站瓶頸或動作浪費等,就會拖慢整體流程,讓價值無法順利傳遞給客戶。

日翔軟板在推動精實生產時,以蝕刻線作為示範產線,在顧問輔導下,運用物與情報流程圖,逐步盤點並測試整條生產線,檢視是否因為各種浪費而影響到整體流動。

顧問觀察過程中,發現生產現場待改善的問題包括,工程站設置不良,導致現場人員必須頻繁離開工作區,來回拿取半成品。其次,搬運工具不足,使得現場人員必須徒手搬運工作站之間的半成品,導致效率低落,並且需要多次來回才能完成工作目標。

為了改善這些情況,顧問採取「PDCA」循環管理,每一次只傳授人員能立即使用的改善技巧,並在現場實際操作,即時指導與修正。下課後,員工將所學應用在日常工作,再於下一次輔導時分享成果。

宋家庭副董事長表示:「精實生產的管理觀念不僅侷限於研發人員,而是一路延伸到財務會計部門,每個部門都開始主動思考如何執行上更敏捷、更具價值。」同時,並結合數位轉型的實作與推動,更提升現場人員對智慧機械與數位應用的知識。

圖說:日翔推動精實生產管理,消除無謂的時間與動作浪費,提升生產效能。

在執行計畫一千多個日子,讓現場人員的操作習慣逐漸改變,精實管理與數位轉型相輔相成,為日翔賦予貫徹「取捨學」的底氣。

交期與品質核心優勢 取捨學走向利基領域

美中貿易戰掀起的高關稅浪潮,日翔也在這場局勢轉折中,重新審視東南亞新設生產基地的規劃與可行性。宋家庭副董事長表示,考驗企業領導人的應變能力與組織的韌性。

日翔正是在這股全球變局中,再次審視自身定位,訂定策略。宋家庭副董事長表示,軟板過去以3C消費性產品作為主要成長動能,但隨著3C產品的生命週期愈來愈短,僅會陷入價格競爭,日翔導入智慧機械與AI應用,進而以「高品質」與「交期準」作為核心優勢,讓客戶看見「價格」之外更深化的「價值」。

日翔以價值為依歸,「取捨學」成為企業發展的重要策略。他更指出,日翔選擇放下不具規模效益的大量生產,專注在更具利基性的市場。電動車便是其中的重點領域,也逐步拓展醫療與工業控制領域。

再回到牆上貼著的製程流程,彷彿是工廠的「靜態地圖」,而如今已成為動態的數位系統,它們正以更快的速度持續被更新、修正與優化,對應著客戶的需求與挑戰。

每一片軟板從原物料到製程都能被精準記錄與分析,引領整個軟板產業從勞動力密集轉向數據創新驅動,不僅是守護企業自身的競爭優勢,更是為台灣軟板產業在全球供應鏈進軍第一。(114年9月撰寫)

圖說:日翔在宋家庭副董事長的領導下,透過精實生產 X 智慧機械 X AI應用,建立「高品質」與「交期準」作為核心優勢,讓客戶看見「價格」之外更深化的「價值」,開拓車用及醫療新領域商機。