台林電通

台林電通:數位連結X轉型X智慧三部曲 「網」住智慧綠商機

台林電通以數位連結、轉型、智慧三部曲,在二代陳俊廷董事長帶領下,跨入工業網路應用市場,再藉由政府計畫支持下,啟動數位轉型,提供EMS一站購足服務,佈局工廠自動化、智慧城市監控、軌道交通及電力市場等新市場。

隨著5G、工業4.0以及工業物聯網(Industrial Internet of Things, IIoT)等趨勢引領,帶動製造業數位轉型,積極建置智慧工廠。為能提升智慧工廠產能,企業越發重視機器設備與主控端之間資料儲存、傳輸、資訊安全等正確性與穩定性。

台林電通創立於1980年,身為國內老牌的網通電信業者,多年來二代陳俊廷董事長十年磨一劍,埋身於工業等級應用市場。

他帶著研發團隊專注開發製造工業乙太網路與工業無線軟硬體設備,並提供電子製造服務(Electronics Manufacturing Services, EMS),從產品設計、原型製造、零件採購、組件組裝、測試、包裝及後續維護,一站式購足服務來滿足客戶需求。

機會總是留給準備好的人!3年多疫情帶動台林電通逆風成長,客戶名單一路從工業電腦、車用電子產品一路擴展到半導體產業。

陳俊廷指出,「由於疫情期間,企業因應遠距上班、遠距會議工作型態轉變,對網路設備的需求增加,帶動包括我們在內的網通設備業者大利多。再來是,我們的客戶因為大陸實施封城的措施,開始警覺到當製造基地發生封城時,就會產生斷鏈的問題,導致營運中斷的危機,因而採取短鏈的生產方式,移轉部分的訂單到台灣,帶動我們的營收成長。」

此外,陳俊廷敏銳地觀察到客戶需求丕變。「疫後一、兩年,很多客戶開始去庫存,他們下訂單時對供應商增加許多的要求。這時我們發覺數位轉型變的很重要,IT跟OT都需要做升級,轉型的過程就會產生很多新的商機跟應用,不僅能即時客戶回應,我們也能維持營運的成長。」

於是台林電通藉由參加經濟部產業發展署「智慧機械-產業聚落供應鏈串流暨AI應用計畫」,並以「台林電通數位轉型供應鏈串流與AI智能檢測系統建置計畫」啟動數位轉型。

圖說:台林電通為老牌電信網通業者,在二代陳俊廷董事長(中)帶領下,跨入工業網絡應用市場,再藉由政府計畫支持下,啟動數位轉型,提供EMS一站購足服務,佈局工廠自動化、智慧城市監控、軌道交通及電力等新市場。

數位連結 供應商「網內互打」降庫存

台林電的數位化起步甚早,盤點導入的資訊系統包括:企業資源規劃(Enterprise resource planning, ERP)、製造執行系統(Manufacturing Execution System, MES )、先進規劃排程系統(Advanced Planning and Scheduling, APS)等卻無完整串連。「我們常用貨料號就有2萬多種,供應商有700家。客戶下單後,從產品生產資訊的流通以及缺料的追蹤等,都靠人工輸入,資訊無法串連。」台林電通資訊處長杜國華解釋。

他指出,一般採購單位會透過E-mail跟上游供應商下單,再利用電話追蹤貨料到達日,以便掌握齊貨料的日期等作業。但在疫情期間,大家都是急單,都要爭取供應商配合,結果造成台林電通無法掌握供應商的情況,以及原物料來源,連帶影響到生產線混亂,更難以提供客戶準確的交期。

此外,供應商進貨時,取得單據條碼步驟繁複,加上產品種類繁多,經常造成庫存量暴增,先進的材料未能先出等管理上的盲區。

面對不夠即時透明、資訊無法串接的生產情境,台林電通在委外廠商竣盟科技及相關資訊系統業者協助下,建置「供應鏈整合系統」。

杜國華表示,該系統為整合ERP與MES的供應商平台,先串連關鍵零組件上游2家供應商,以及下游1家客戶,作為示範廠商,作法則是讓業者在網路平台上主動輸入進貨、出貨資訊,掌握供應商的生產狀況。

也就是說,採購單位透過平台向供應商下單後,供應商上系統登錄就能取得包括:料號、規格、數量、單價、交期等資訊,一旦因疏忽沒有回覆交期、採購變更、逾期未出貨就會收到採購單位E-mail的跟催信件。

此外,台林電通也導入「智能物流系統」,供應商出貨時,只要在平台輸入出貨資訊就會快速取得物料號碼的資料,倉管收料時,可同步完成收貨、檢驗、入庫等作業,確保物料進倉的正確性,更同時做到庫存管理。台林電通透過數位連結,有效將庫存周轉天數由167天降為117天。

圖說:台林電通整合ERP與MES系統建置供應鏈整合系統,不僅掌握供應商生產狀況,即時回報客戶交期,更串連智慧物流系統,取得單一貨料便於倉管人員正確即時備料,降低庫存。

數位轉型 SMT IoT可視化稼動率

台林電通因應客戶的需求,採取少量多樣性生產,為提升產能添購應用「表面黏著技術」(Surface Mount Technology, SMT)貼片機設備。

SMT的技術是把電阻、電容、電晶體、體積電路等電子元件,透過錫膏 (Solder Paste) 印刷在需要焊接的電路板(PCB)上,運用高溫將錫膏融化,讓錫膏包覆住電子元件,待溫度冷卻變成固體後完成表面焊接。

杜國華表示,SMT貼片機在生產過程,採用人工揀料、換料、找料作業,不僅容易出錯,設備也需停機等待,造成產能及設備稼動率低。

杜國華表示,為解決人工作業帶來的低效率,透過數位轉型,導入物聯網(IoT)系統進行監控SMT設備生產流程管理,蒐集設備數據及管理程式平台。

當SMT貼片機上料與打件程式料號、位置不一樣時,設備便會自動鎖機與發出警示訊息。同時,IoT系統串連「智能料架」,設備會自動將要領取的料號位置以亮燈提醒,方便於人員完成快速找料、取料、上料的動作,縮短設備停機的時間。

台林電通能即時掌握SMT貼片機的打件數量、管控拋料率及防錯料,設備稼動率由62.65%提高至70%。

圖說:台林電通導入物聯網(IoT)系統即時掌握SMT貼片機的打件數量、管控拋料率及防錯料,設備稼動率由62.65%提高至70%。

智慧學習 AI+AOI辨瑕疵良率高

隨著電子產品功能越來越複雜、外型越來越輕薄,考驗台林電通產品的品質。

杜國華指出,提升SMT貼片機的設備稼動率,提高產能後,緊接著則是提高良率。過去在產線上是運用「自動光學檢測」設備(Automated Optical Inspection, AOI)檢測SMT設備生產的瑕疵電路版,再由人工一片一片加以重複檢驗,良率難以突破,且人工複檢也相對提高成本。

為提高良率,台林電通在AOI基礎上,導入AI學習模型進行瑕疵檢測。

導入過程中,先針對常見的短路、空焊、偏移等瑕疵,拍攝共3萬張照片,以及正常無瑕疵產品影像1萬張,訓練AI學習,達成OK/NG的判斷。之後,則針對AOI判定NG的電路版圖,擷取局部瑕疵影像,讓AI進一步有效判斷未知瑕疵減少誤判,產品良率從95%提升為99%。

圖說:台林電通在AOI基礎上,導入AI學習模型進行瑕疵檢測,降低誤判及人工覆檢成本,良率從95%提升為99%。

示範轉型 迎向智慧綠未來

台林電通以數位連結、轉型、智慧三部曲,帶來穩固的客戶,持續開拓新市場。

杜國華指出,數位轉型需要厚實的IT基礎設施支持,也需要大量的資金投入和長期的規劃。初期的建置成本較高,獲得政府的支持方能讓數位轉型順利完成。

對台林電通而言,計畫雖然結束,也是新的開始。參與計畫後,在陳俊廷董事長的支持下,將持續投資約700萬元的經費在電子化、數位化、系統化、自動化、資訊安全等,優化智慧物流系統及提升資訊整合與智慧製造,並制定周詳計畫,分階段進行技術升級,並且與多家技術供應商合作,提升生產效能。

陳俊廷指出,台林電通透過參與計畫,除了提供明確執行轉型之方向外,在執行計畫的過程中,面對委員審查計畫成果的壓力,無形之中也成為督促團隊成員持續成長的動力,更能通過評審機制掌握市場趨勢,確保發展方向正確。面對快速變化的環境,客戶的應用需求多元化,對客製化的需求將大幅增加。這些變化都會促使台林電通在數位轉型持續努力,供應鏈管理變得更加靈活透明,以加強即時回應客戶需求。

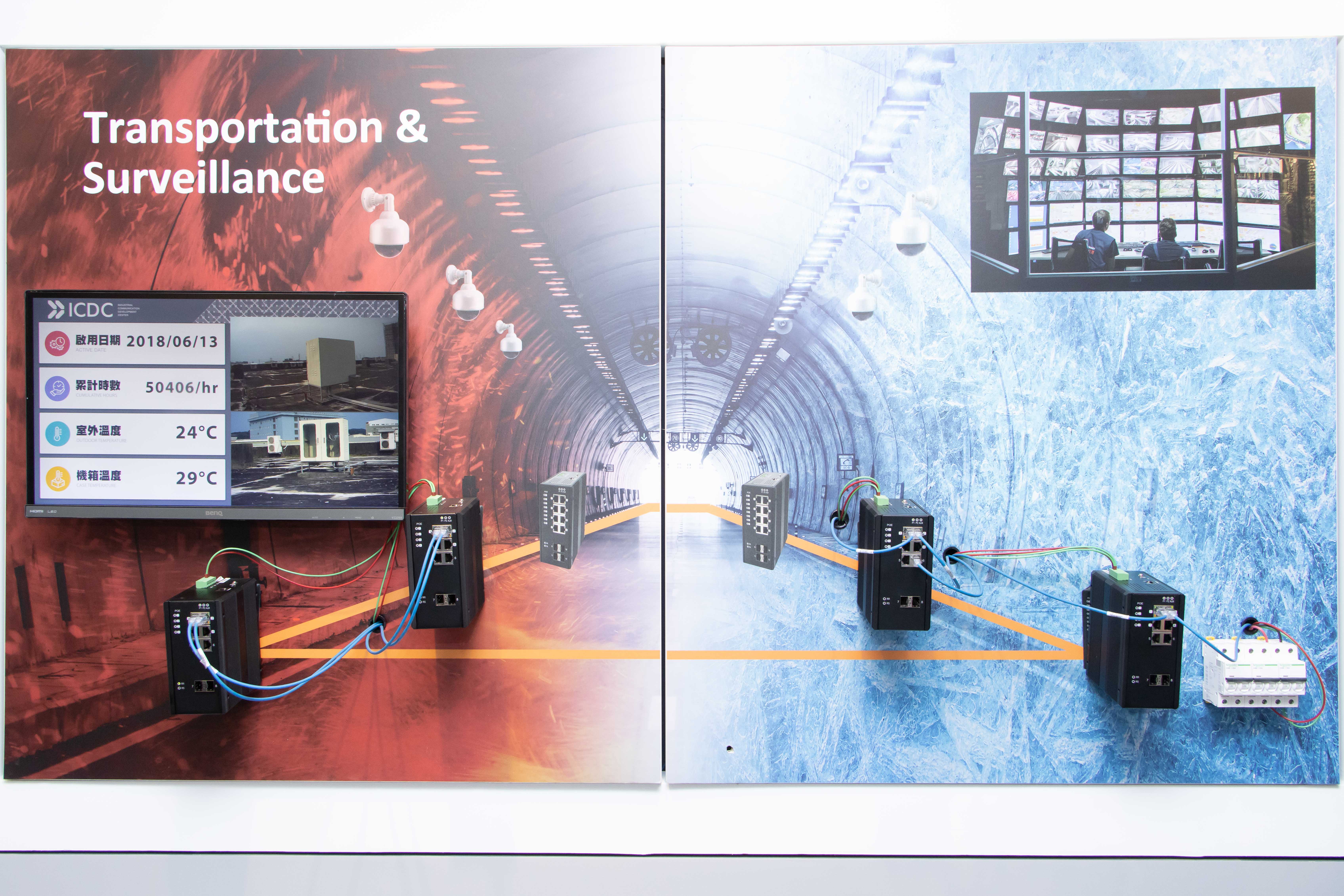

展望未來,智慧城市、智慧基礎建設及ESG綠能產業將成為發展的焦點。台林電通在這些領域具備優勢,也將服務觸角延伸到:工廠自動化、智慧城市監控、軌道交通及電力市場。並將重點放在軟體客製化、即時生產訊息提供及資訊安全上,以滿足市場需求。在5G專網及半導體設備方面,台林電通也取得了顯著進展,這將成為未來的重要發展方向之一。

誠如陳俊廷所言:「我相信,台林有能力讓世界變得更美好、更有效率、與更環保。同時,為客戶和股東創造美好未來。」

台林電通的成功經驗為產業提供示範價值。他們在自動化與數位化之間的過渡,展現企業在面對市場變化時的靈活應對能力,為智慧化發展奠定了堅實的基礎。

圖說:台林電通數位轉型腳步不停歇,持續優化供應鏈管理更加靈活透明,以厚實的技術實力佈局軌道交通市場。

(113年7月撰寫)