佳凌科技

光學鏡片AI智能生產 一路前鏡車載市場

50多年前,美國停止經濟援助,國內資金短缺,更欠缺前瞻科技,政府為了緩和中部地區人口外移、平衡工業發展、增加就會機會,設立「台中加工出口區」,「潭子鄉」(經台中縣市合併現已改稱為潭子區)從一片甘蔗田變身為工業園區,逐漸建立塑膠、模具加工、機械五金產業、光學鏡頭聚落,助攻台灣走向世界。2002年12月創立的佳凌科技,見證潭子區由勞力密集轉向技術的階段,未來更將利用自身擁有精密的光學元件製造能力,一路前「鏡」全球車載市場。

圖說:佳凌科技董事長劉嘉彬從早期做單眼相機鏡頭發跡,看好自動駕駛汽車的「錢」景,在經濟部產發署計畫協助下,導入AI智能化生產技術,找到車載市場新的突破口,一路前「鏡」。

好鄰居助攻 單眼練兵穩定發展

台灣早期光學元件廠都是幫日本相機大廠代工鏡片研磨起家,許多相關供應鏈廠商因此在台中地區應運而生。佳凌科技成立之初是日本佳能(Canon) 數位單眼(Digital Single Lens Reflex Camera, DSLR)鏡頭的重要供應商。在以單眼相機鏡頭站穩市場腳步並且2013年上市後,佳凌科技在產品線的佈局,有了新的變化。

「我們發現,如果只做單一產品,對於企業營運來說會有一定風險,所以不斷尋找新出路,問自己除了單眼相機零件外,還能做些什麼?」佳凌科技董事長劉嘉彬笑說,當時佳凌科技95%製作單眼鏡頭,5%為指紋辨識器、手機鏡頭、監控、安防、醫療用鏡頭等各式光學元件,但在企業永續經營以及看好自動駕駛的未來性,佳凌科技積極佈局車載市場,希望藉此轉型為企業品牌加值。

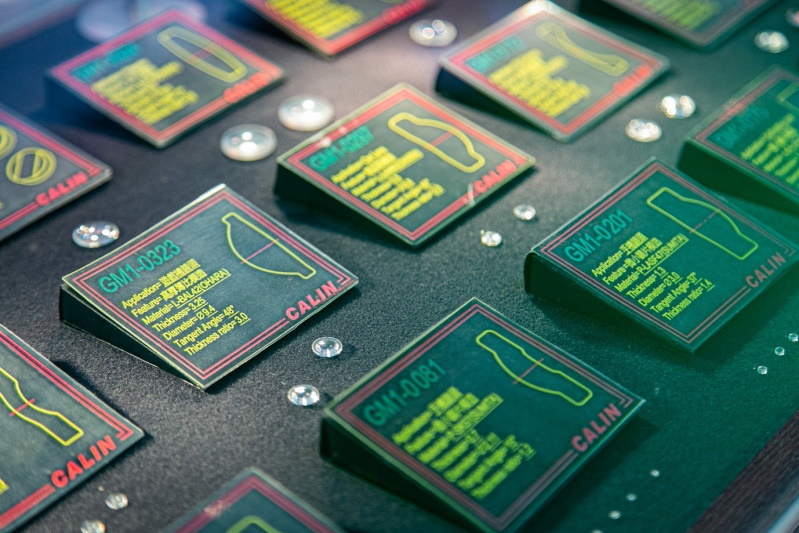

圖說:佳凌科技為了降低營運風險,研發監控、安防、醫療等各式鏡頭,讓技術持續扎根。

看好車載市場 少量多樣拼自動化

劉嘉彬董事長談及光學市場的趨勢,全世界每年約售出1億台汽車,再加上自動駕駛等科技越來越受市場青睞,如倒車雷達、環景鏡頭、ADAS(先進駕駛輔助系統)、乘客監控鏡頭等,每台汽車可涵蓋數十顆鏡頭,是佳凌科技可以切入的市場。

「我們考慮到,台灣自動化組裝雖蓬勃發展,但主要都是小型鏡頭,如辨識器、手機等,但是在國內幾乎沒有適合製造大口徑鏡頭的標準設備,如投影機及車載鏡頭等,再加上自動駕駛鏡頭,主要是『少量多樣』,恰好跟我們的消費性鏡頭『少樣多量』相反,因此自動化生產的門檻相當高,一般廠商若無相當充足的資金與技術能力,不易跨足此領域。」劉嘉彬說。看見未來產業朝向數位化與智慧化發展的趨勢,佳凌科技須串連供應商、設備商的力量,創建智慧化的自動組裝產線,降低人工成本,並加快生產效能。

圖說:佳凌科技研發少量多樣的鏡頭,卻必須面對難以智慧化生產的困境。

自動化成主流 人工痛點大視察

當然,要有效轉型,挖掘企業痛點才能精準的對症下藥。劉嘉彬董事長坦言,光學產業多數仰賴「人工」,在換線、鏡片配對、排程、資訊溝通等面向上有一定的改善空間。

「我們發現,由於工廠在換線時,需要人工去設定設備參數、換治具、機台調校等作業,再加上生產所需之鏡頭配對測試需要大量的人力及時間去完成,造成人時成本及工時成本相當高昂。」 再者,佳凌科技過往主要都是依靠人工及檔案方式來搜集、管理設備的履歷資料及異常分析,倘若產品出問題時,是需要相當時間來清查異常的原因,效益十分不彰。

一般光學廠在鏡頭組裝過程中,會透過人工,將不同參數的鏡片進行配對作業,因為鏡片的中心點偏移,會造成光源通過鏡片時的誤差,所以透過把各片鏡片旋轉一定角度,來補足鏡片的偏心問題,進而使鏡頭的成像品質提升。「但我們往往會問自己,為什麼只能靠人?目前組裝的各項參數,良率是否為最高?」劉嘉彬反思。

此外,由於佳凌科技使用ERP系統內建的LRP(Lot Requirement Planning,批次需求計劃管理),僅能達成如「預交日期」往前推算「開工日期」等功能,導致生產排程及採購排程多需由人工輔助計算,因此在各項計畫執行時易有人為造成的錯誤。同時,由於上下游溝通多以電子郵件、電話往來,再由人工輸入於系統中,也同樣容易造成人為失誤或資訊不即時等問題。

「我們的設備有些是用人工操作的,這些資訊是沒有辦法即時回饋,是一件很可惜的事情,所以我們必須透過機聯網的技術,把這些參數都撈出來,進行即時分析,像使用SPC(統計製程管制),可以來分析為什麼這台稼動率比較低、為什麼這批物料進來後良率拉高了?並透過AI模型建置,改善加工參數或材料分析,轉變傳統產業的企業體質。」劉嘉彬說,在經濟部產發署「智慧機械-供應鏈數位串流暨AI應用計畫」協助之下,以改善「換線費時」、「鏡片人工配對」兩大痛點為目標。

圖說:過去採用人工操作,無法累積生產數據跟提升機器稼動率,佳凌科技透過AI模型建置,以及裝設感測器,蒐集資訊,提升生產效率。

升級自動化設備 結合AI進行數據優化

為了有效解決產線問題,佳凌科技先後展開「智動化暨彈性製造系統建置」和「AI最適化參數模型建置」,為智能生產奠定重要基礎。

「像是人體生病,就要進行體溫量測,而我們針對現有自動化設備去做一些『改機』(把感測器等外掛裝置裝上產線),結合後端數據資料庫和AI模型,幫我們預測良率數字,協助我們去判斷這樣的參數是不是最佳的。這些參數就像是給醫生參考的數據一樣」劉嘉彬補充。當最佳參數回饋到系統內,生產線初步會用這樣的模型跑,先從一條線去做模擬測試,等數據穩定後,就可以將其他產線換置成相同的參數,並且自動化運作。

「以往換線需要很長的時間,現在導入智慧生產系統後,節省了約60%時間,在產品線的更換上確實快速很多!」劉嘉彬董事長指出,目前佳凌科技已將此技術推廣至各項產品別,同樣的也節省了約60%的時間,大幅提升了生產效率及品質的提升。

圖說:佳凌科技導入智慧化生產系統後,大幅改善以往生產換線效率低落的問題。

而當換線速度提升,鏡片配對的效率也得跟上節奏,「但由於少量多樣,以前我們要透過很多人配對鏡片,太耗時。而導入AI演算,前期先用少量人工算出大概的狀況,再透過自動化產線,把每次配對好的數據及其量測結果,直接擷取並回饋到AI模型中,在未來實際生產時,系統可以建議如第一片旋轉30度、第二片旋轉60度為本次生產之最佳解,大幅減少時間成本及提高產品良率;再來,人的時間減少,包含不良品、機台稼動,這些全部都是節省下來的。」劉嘉彬笑說。

產品若以每天2小時找最佳配對來看,一週約10小時,一個月約40小時,若5個產品別則需花費25個工作天、良率平均90%,而導入AI後,配對時間至少節省50%,5個產品僅需花費12.5個工作天,配對良率可望提升至93-95%,效果十分亮眼。

在資訊溝通方面,以往與國外客戶及供應商聯繫時,會遇上時差問題及各項資料取得也曠日費時,「我們建立供應商與客戶的平台,當客戶或廠商戶有對帳、出貨報告及檢驗報告等資訊,可以在平台直接交換資訊,不一定要透過郵件或是電話」,同時,劉嘉彬說明,過去BOM(bill of materials,物料清單)表展開,包含三、四十個零件,然後採購人員要一通通電話確認價格和交期,現在透過系統就能直接演算,並且發信通知對應的廠商,廠商也能直接線上回饋,採購只要線上審核就直接匯入ERP系統,大幅減少了80%的人工作業時間。

圖說:在導入AI系統後,產品配對精準度與良率獲得大幅改善。

克服員工反彈 邀中小企業再升級

亮眼的轉型來自於企業與員工的齊心,回想當初導入AI系統時,很多數據原本由人抄寫改成機器自動報告,劉嘉彬坦言,「有些作業員會擔心我的工作被取代了。」員工受到不小衝擊。但劉嘉彬卻給員工不同的觀念。

圖說:佳凌科技原本倚賴人工作業,導入自動化之後,人員技能與績效都能升級。

「為什麼要智慧AI、自動化生產,還有一個重要因素是不同地域職稱不同的差異。」劉嘉彬解釋,中南部製造業還存留有工廠製造現場工作人員僅稱為作業員,但這工作到了新竹科學園區後,通通變成是工程師的觀念,因此他強調,「我們花了很多心力跟現場溝通,希望透過轉型與教育訓練,把作業員變成工程師,當你技能提升,不只是待遇上的改善,還有員工的自信心與整體能力的提升,在這樣的正循環下,公司就會有好的獲利。」

從無到有打造智慧化產線,對於佳凌科技來說是新的里程碑,「我們希望透過自動化,先試一條車載生產線,然後再做第二代第三代,希望等到人家想要進來的時候,我們已經跑在前面了!」至2020年底,車載產品占了佳凌科技近4成比重,決心切入ADAS( Advanced Driver Assistance Systems)先進駕駛輔助鏡頭與無人車應用的LiDAR(Light Detection And Ranging)光學雷達的市場。劉嘉彬強調,目前全球車載鏡頭每年至少有10%以上的成長,佳凌科技透過經濟部產發署的計畫超前部署,從以前追著客戶跑,到現在獲得全球前幾大車廠下單的肯定,他很有信心地透過計畫串聯供應鏈業者,一起帶動台灣光學整體供應商技術升級!(110年1月撰寫)

圖說: 佳凌科技十年磨一劍,在董事長劉嘉彬耕耘十年精密的光學元件技術下,迎接未來車載市場大爆發商機。